Axis 防爆デバイス

概要

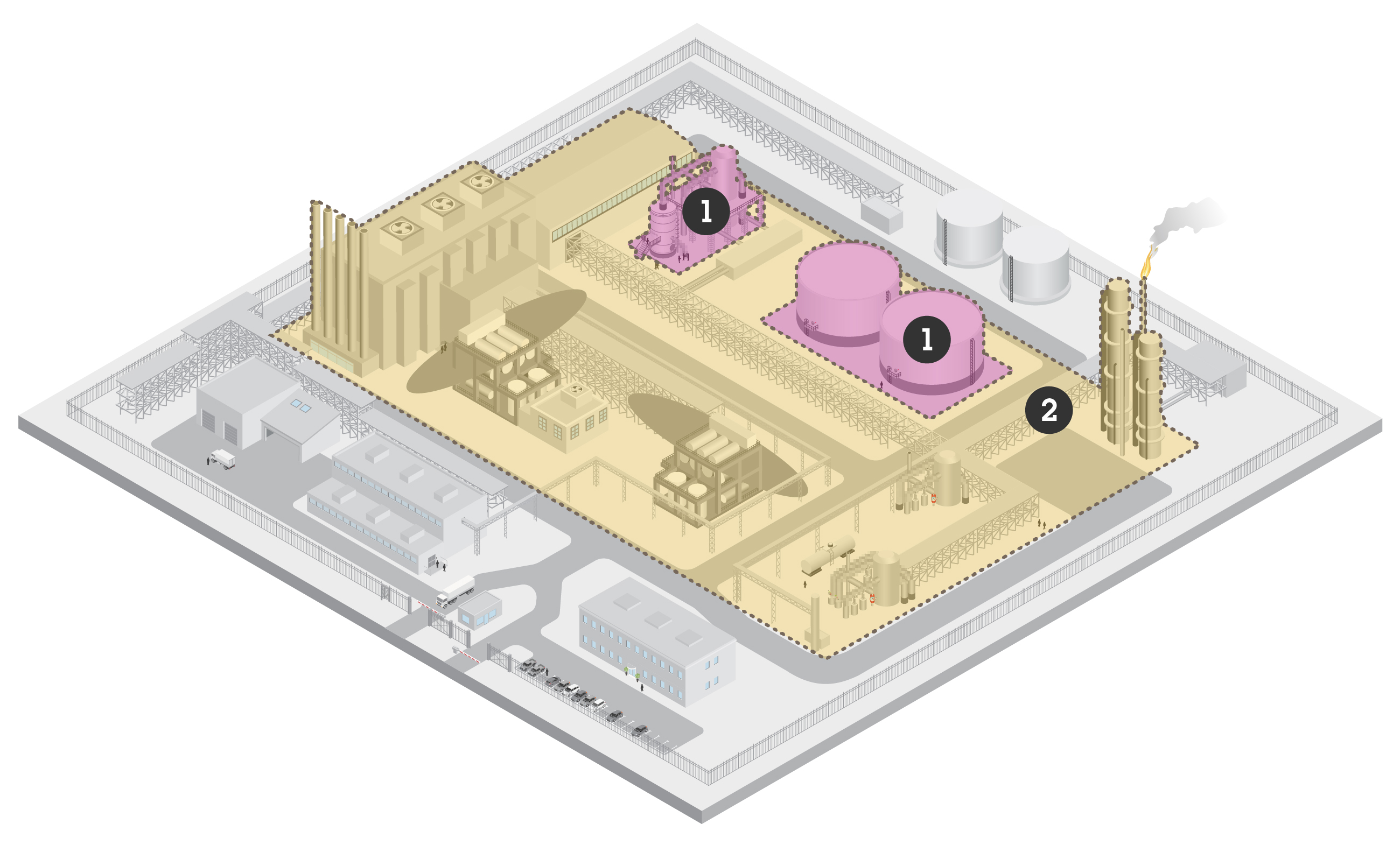

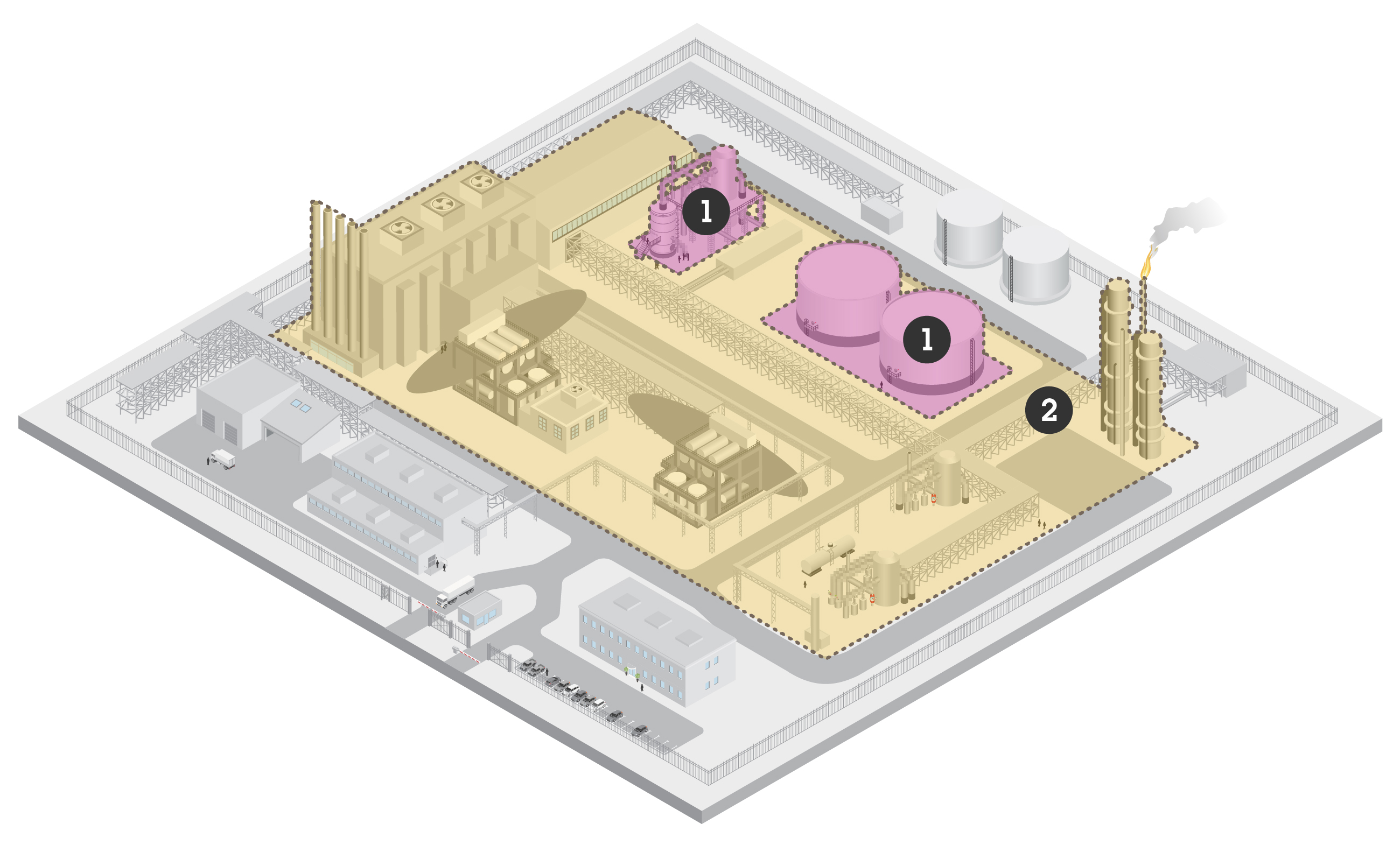

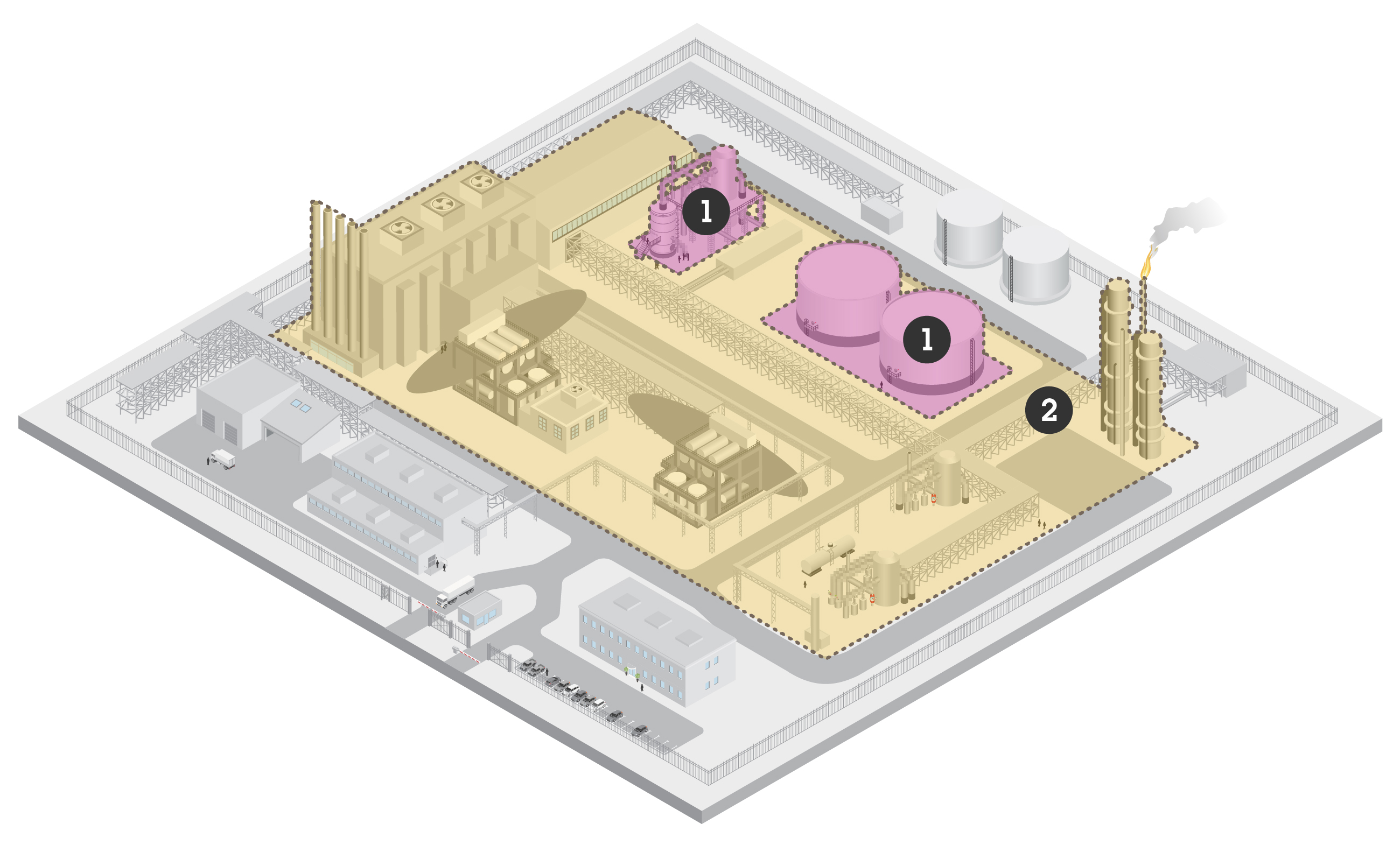

防爆デバイスは、可燃性物質 (液体、ガス、蒸気、粉塵) が存在し得る危険区域での使用が認定されています。危険区域に分類されるエリアは、石油・ガス採掘、輸送、精製、化学工場、地下採掘、製材所、食品加工などの産業事業に多く、監視カメラを使用することで健康・安全衛生、業務効率、セキュリティを大幅に向上させることができます。

危険区域の電気設備には厳しい要件があり、業界標準に準拠した試験によって適合性が確認されます。すべての標準規格は主に、存在し得る可燃性ガスや粉塵の種類、濃度、潜在的な持続時間に関する基準に基づいて決定されます。

世界のさまざまな地域で使用されている3つの認証スキーム:

IECのゾーンシステムは世界中で使用されています。IECEx認証の標準規格であるIEC 60079またはこうした標準規格の国別偏差に記載されています。

クラス/ディビジョンシステムは主に北米で採用されています。これは、米国電気工事規定 (NEC) に説明が記載されています。

北米ではクラス/ゾーンシステムも使用されています。これも、米国電気工事規定 (NEC) に説明が記載されています。

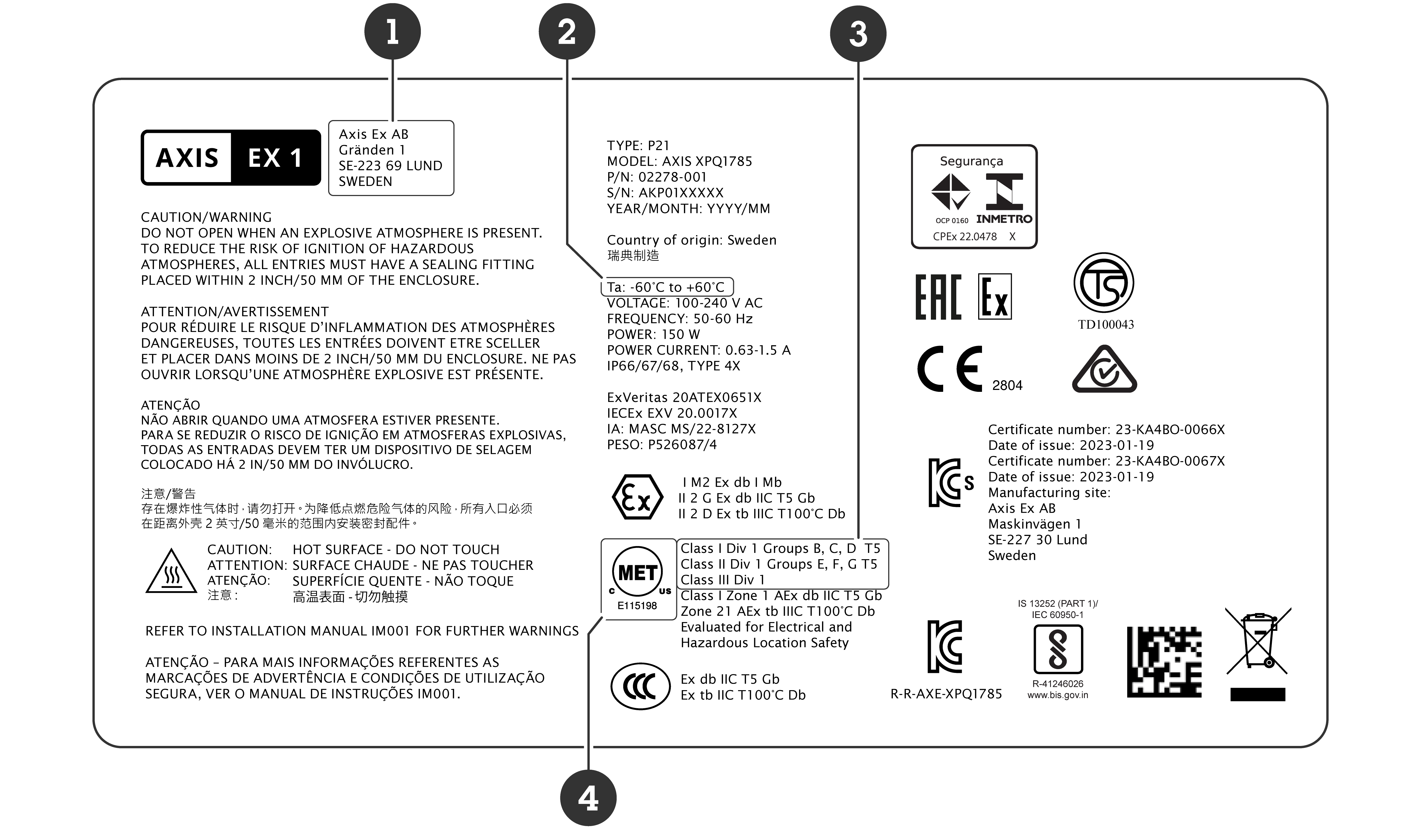

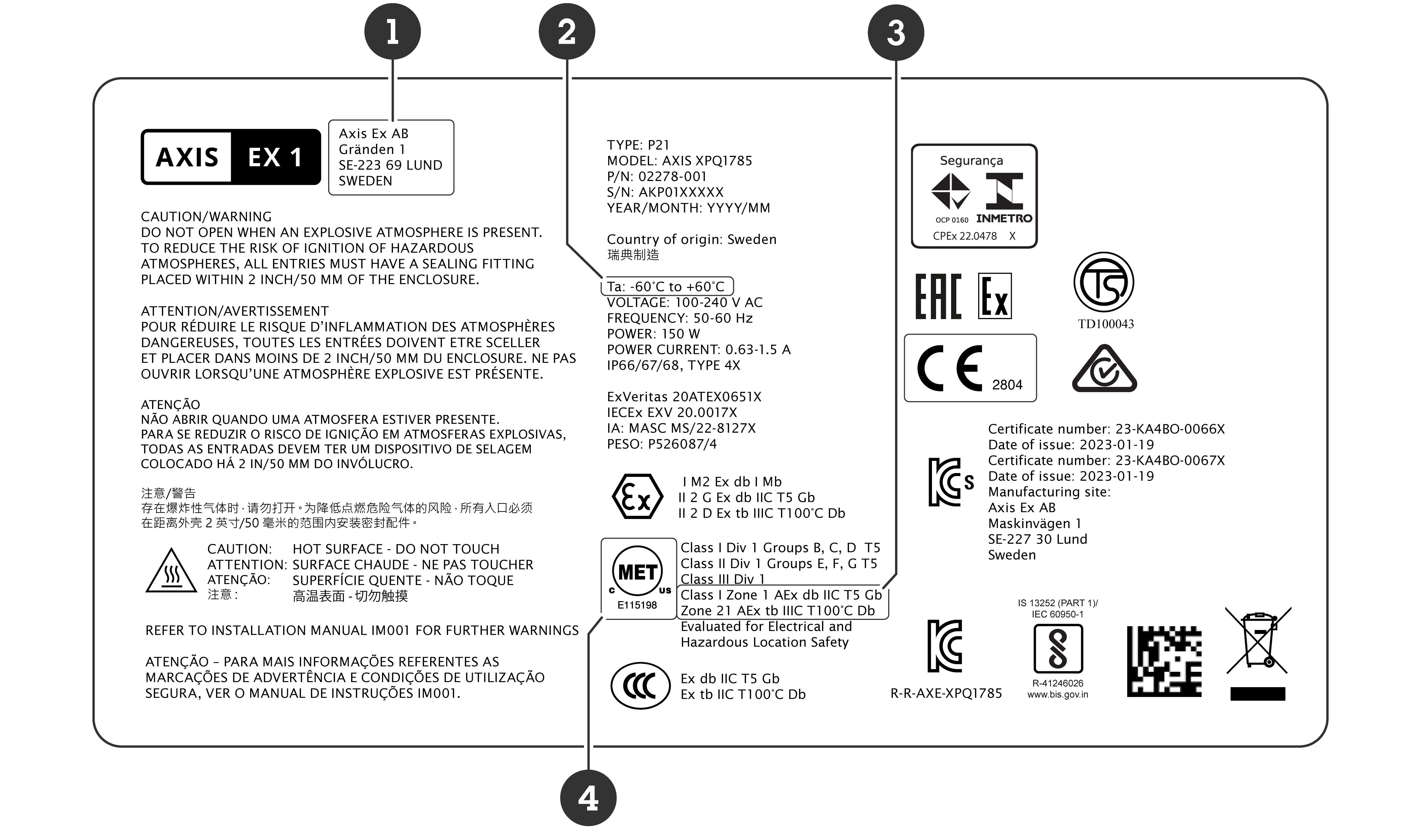

危険区域での使用が認証されている製品には、適用される保護の種類とレベル、および認証に関する詳細を示すラベルを付ける必要があります。

Axisは、封じ込めと防止の防爆原則が活かされた防爆デバイスを設計しています。

ゾーン/ディビジョン1の防爆区画での使用に認定されている装置には、エネルギーを封じ込める頑丈なエンクロージャーが備わっています。これらの装置内で火花や高温による爆発が生じた場合、爆発は筐体内部に限定され、筐体外部の可燃性雰囲気に広がることはありません。こうした装置は、ゾーン/ディビジョン2の防爆区画でも使用することができます。

ゾーン/ディビジョン2の危険区域における使用が認証されている装置には、予防原則が活かされています。設計上、大気中のガスや粉塵に引火して爆発を引き起こすだけのエネルギーがこの装置からは発散されません。 to

危険区域では、通常、ゾーン/ディビジョン1に指定されている区域よりもゾーン/ディビジョン2に指定されている区域のほうがはるかに一般的でより広い割合を占めています。ゾーン/ディビジョン2の区画で、ゾーン/ディビジョン1の区画に認定されている装置を使用することもできますが、ゾーン/ディビジョン2の区画向けに特別に設計・認定されているAxisのデバイスは、よりコスト効率の高い代替手段となります。

はじめに

危険区域では、使用できる機器の種類について厳しい規定が適用されます。防爆デバイスは、一般的にHSE (健康、安全、環境) アプリケーションやプロセス監視に使用されます。

このホワイトペーパーでは、爆発と防爆の基本について説明しています。また、危険な環境下の電気機器に適用される業界標準、認証、製品マーキングシステムの概要についても説明しています。

爆発の基本

爆発は、エネルギーを放出し、衝撃波を発生させる急激なプロセスです。爆発が発生するには、燃料、酸素、エネルギーの3つの要素が必要です。これらの要素を1つ以上取り除くと、爆発は起こりません。

爆発性雰囲気とは、大気条件下での、ガス、蒸気、粉塵、または繊維状の可燃性物質と空気との混合物です。可燃性混合物が発火するにはエネルギーが必要で、発火後は燃焼が未燃焼の混合物全体に広がります。

発火の原因には、落雷、裸火、機械的に発生する衝撃や摩擦火花、電気火花、放射線、静電気、高温表面、衝撃波などがあります。爆発の危険性がある場所は、危険区域と呼ばれます。

- エネルギー — 電気火花や高温の電気機器の表面によって引き起こされる着火

- 酸素 — ほとんどの環境で自然に存在する元素

- 燃料 — ガス、蒸気、粉塵、繊維などの可燃性物質

可燃性の粉塵・繊維

物質が燃えるのは、酸素と反応する表面のみです。粉塵や繊維は、その質量に比べて表面積が大きいため、同じ物質でも粉塵や繊維の状態では塊状のものよりもはるかに燃えやすくなります。粒子は非常に小さいため、物質内の熱伝導によるエネルギー損失がなく、塊状の物質よりもはるかに少ないエネルギーで発火します。可燃性粉塵の例には、石炭、おがくず、アルミニウム粉塵、でんぷん、花粉、砂糖、小麦粉などがあります。規制では、粉塵が導電性か非導電性か、また、粒子の大きさによって分類されることがあります。可燃性繊維の例には、綿、レーヨン、麻などがあります。

可燃性ガス

可燃性ガスが通常、自然に存在する酸素と反応するために必要とするエネルギーは、ごくわずかです。可燃性ガスは、多くの場合、水素と炭素の化合物です。

危険エリア

危険エリアとは、火災または爆発の原因となり得る量の可燃性の液体、蒸気、ガス、または可燃性の粉塵や浮遊物が発生する可能性の高いエリアです。このようなエリアには、石油の精製所、リグおよび処理工場、ガスパイプライン、自動車や航空機の給油所のほか、下水処理場、木工工場、穀物を処理・貯蔵する場所などが含まれます。

危険区域は、Ex区域、分類区域、爆発区域、危険場所、HAZLOCなどとも呼ばれます。

安全エリア

防爆デバイスは、危険区域での使用向けに設計されています。安全エリアとも呼ばれる非危険区域では、Axisの標準的な製品群を使用することができます。汎用性の高い高品質カメラ、ビデオ分析アプリケーション、物理アクセスコントロール製品、通常環境と過酷な環境に対応するネットワーク音声製品など、幅広い製品を取り揃えています。

防爆の原理

危険区域で使用する電気機器は、防爆仕様でなければなりません。防爆には、次の3つの基本原則があります。

封じ込め — 爆発が発生した場合に、明確に定義された領域内にその爆発範囲を限定し、周囲の大気に伝播されるのを防止します。耐圧防爆構造は、この原理を利用しています。

予防 — 通常運転時はもちろん、万が一障害が発生した場合も、電気エネルギーと熱エネルギーを安全なレベルに制限します。本質的に安全な装置や安全性の高い機器は、この原則に従って製造されています。

分離 — 電気部品や高温な表面を爆発性雰囲気から物理的に分離します。分離は、加圧やカプセル化など、さまざまな手法で実現することができます。

保護の種類

下表には、業界標準に従ってさまざまなゾーンやディビジョンで使用できる保護タイプ、およびそれぞれに採用されている防爆原理が示されています。

| 名称 | 保護の種類 | ゾーン | ディビジョン | 原則 |

|---|---|---|---|---|

| Ex d | 耐圧防爆構造 | 1, 2 | 1, 2 | 封じ込め |

| Ex e | 安全増、非点火 | (1)(1)、2 | 2 | 予防 |

| Ex I | 本質安全防爆構造 | 0, 1, 2, 20, 21, 22 | 1, 2 | 予防 |

| Ex o | 油入防爆構造 | 1, 2 | 1, 2 | 分離 |

| Ex p | 内圧防爆構造 | 1, 2, 21, 22 | 1, 2 | 分離 |

| Ex q | 粉体充てん防爆構造 | 1, 2 | 1, 2 | 分離 |

| Ex m | 樹脂充てん防爆構造 | 0, 1, 2, 20, 21, 22 | 1, 2 | 分離 |

| Ex n | 非点火および/または通常は火花を発しない回路 | 2 | 2 | 予防 |

| Ex t | 防塵エンクロージャー | 20, 21, 22 | 1, 2 | 封じ込めと隔離 |

- Ex eに分類される製品は、半導体や電解コンデンサが含まれていなければ、ゾーン1で使用することができます。

Axisの防爆カメラと防爆スピーカーは保護タイプ「Ex d」、「Ex e」、「Ex t」のいずれかに準拠しています。Ex dに認定されるには、防爆ハウジングによって内部爆発が周囲の混合ガスに広がるのを防止できるように設計されている必要があります。安全増と定義されるEx eは、ガスと粉塵環境による爆発を防止する方式が採用されているもので、アーク、火花、高温表面を排除する仕組みになっています。Ex tとは、エンクロージャーが表面温度を制限し、電子機器に発火性の粉塵が侵入しないようにする防爆方法です。

温度等級

空気と有害ガスの混合物は、高温の表面に接触することによって発火する可能性があります。発火するかどうかは、表面の温度とガスの濃度に依存します。発火温度、または自然発火温度 (AIT) とは、固体、液体、気体を問わず、物質が自ら発火して燃焼を開始する最低温度です。危険区域で使用される機器は、通常動作時および異常動作時のいずれにおいても、表面温度がAITを超えない必要があります。

機器の最高温度は、それが配置されるガス、蒸気、または混合気のAITよりも常に低くなければなりません。認証された機器は、認証機関によって最高温度定格の試験が実施されます。試験済み機器は、表面の最高温度を示す温度コードを受け取ります。

| 温度コード ゾーン 0、1、2 | 温度コード ディビジョン1、2 | 電気機器の許容表面温度 |

|---|---|---|

| T1 | T1 | 450 ℃ (842 °F) |

| T2 | T2 | 300 ℃ (572 °F) |

| T2A | 280 ℃ (536 °F) | |

| T2B | 260 ℃ (500 °F) | |

| T2C | 230 ℃ (446 °F) | |

| T2D | 215 ℃ (419 °F) | |

| T3 | T3 | 200 ℃ (392 °F) |

| T3A | 180 ℃ (356 °F) | |

| T3B | 165 ℃ (329 °F) | |

| T3C | 160 ℃ (320 °F) | |

| T4 | T4 | 135 ℃ (275 °F) |

| T4A | 120 ℃ (248 °F) | |

| T5 | T5 | 100 ℃ (212 °F) |

| T6 | T6 | 85 ℃ (185 °F) |

周囲温度は、適用される温度コードにも影響します。例えば、製品自体が発生させる温度が10℃ (または10°F) でも、最高80℃ (または180 °F) の周囲温度で使用される場合、最高表面温度は90℃ (または190 °F) となるため、その製品はT5に分類される必要があります。T6分類の製品を、T5分類の機器を必要とするエリアで使用することは認められていますが、T5の機器をT6の製品が必要なエリアで使用することはできません。

エリア分類

エリア分類とは、爆発性ガス雰囲気が発生する可能性のある環境を分析により分類したものです。これに従うことで、その環境下で安全に使用できる電気機器を適切に選択して、設置・操作できるようになります。発火エネルギーや発火温度など、ガスまたは蒸気の発火特性も考慮して分類されます。また、爆発性の粉塵雰囲気が発生する可能性の評価にも使用されます。

可燃性粉塵ゾーンを特定する手順は以下の通りです。

材料が可燃性であるかどうかを確認し、発火源を評価する目的で、材料の特性を決定します。粒子の大きさ、含水量、粉塵雲や粉塵層の最低発火温度、電気抵抗率などのパラメーターを考慮する必要があります。適切な粉塵グループ (可燃性浮遊物の場合はグループIIIA、非導電性粉塵の場合はグループIIIB、導電性粉塵の場合はグループIIIC) を特定します。

爆発性粉塵混合物が含まれている可能性がある、または粉塵放出源が存在する可能性がある機器の項目を特定します。

これらの発生源から粉塵が放出される可能性を判断し、これにより、設置場所のさまざまな場所で爆発性の粉塵雰囲気が発生する可能性を判断します。風向や発生源までの距離、また周囲に関連する他の側面も考慮に入れる必要があります。

これらの手順を実行した後、次章に記載されているゾーンシステムに従ってゾーンを特定し、その境界を決定します。

対応する手順に従い、可燃性ガスゾーンを特定することもできます。

また、北米で使用されているゾーン/ディビジョンシステムに従って区域を分類する場合も、同様のアプローチが使用されます。

業界標準と認証

危険区域の電気機器には、機器と設置者の能力、両方において厳しい要件があります。要件への準拠は、さまざまな業界標準の試験を通じて検証されます。

電気機器の他、ケーブルグランド、ネジアダプター、ブランキングプラグについても、危険区域に関する認証を取得する必要があります。現地の規制に基づき、現地での使用に適したケーブルを使用する必要があります。こうした規制には、ケーブルの種類や太さ、およびケーブルの保護に関する要件が含まれている場合があります。

防爆機器の分類と認証については、異なる規格でも同じ基準に基づいています。こうした基準は、主に、爆発性雰囲気が生成される原因となる物質の種類 (ガスや粉塵)、ガスや粉塵の濃度、濃度の持続時間に基づいて決定されます。

世界各地で3つの異なる認証スキームが使用されています。世界各地で使用されているIECゾーンシステム、主に北米で使用されているクラス/ディビジョンシステム、北米でも使用されているハイブリッド形式のクラス/ゾーンシステムです。ATEX、EAC、INMETROなど、地域固有の要求事項やゾーンシステムの例外が適用される場合があります。

IECゾーンシステム

国際電気標準会議 (IEC) は、爆発性雰囲気内の電気機器に関する規格、IEC 60079シリーズを制定しています。これらの規格の各国別の要求項目は、世界中で使用されています。

欧州連合では、機器が、爆発性雰囲気のある場所で許可される機器と作業環境を記述したEU指令2014/34/EU (ATEX指令とも呼ばれる) の必須要件に準拠する必要があります。

任意のIECEx機器認証スキームは、世界の他の主要な管轄区域における、爆発性雰囲気で使用する機器の承諾を促進することができます。IECExは、爆発性雰囲気で使用する機器に関連する規格に対するIECの認証システムです。

ゾーン

危険区域はゾーンに分けられています。ゾーンは、危険物質が周囲の大気中に発火可能な濃度で存在する確率によって定義されます。

| ゾーン | 可燃性ガスと空気の混合物または粉塵雲が存在する年間あたりの時間 | |

|---|---|---|

| ガス | 粉塵 | |

| 0 | 20 | 1000時間/年超 (10%) |

| 1 | 21倍 | 10 <時間/年 < 1000 (0.1%~10%) |

| 2 | 22 | 1 < 時間/年 < 10 (0.01%~0.1%) |

ガスの場合、ゾーン0は爆発性のガスと空気の混合物が連続的または頻繁に存在する、または長時間にわたって存在するエリアです。ゾーン1は、通常運転時に爆発性のガスと空気の混合物が短期間発生する可能性が高いエリアです。ゾーン2は、爆発性のガスと空気の混合物が発生する可能性が低いエリアです。発生したとしても、非正常状態でごく短時間のみ存在します。

可燃性または導電性の粉塵雲の場合、同等のゾーンは20、21、22です。

ゾーン1と2 (粉塵の場合は21と22) が最も一般的な分類で、ゾーン0 (粉塵の場合は20) はアクセスできない小さなエリアや技術設備内のエリアに限定されます。ゾーン0 (20) 向けに認証された製品は、ゾーン0、1、2 (20、21、22) で使用できます。ゾーン1 (21) 向けに認証された製品は、ゾーン1および2 (21および22) で使用できます。

- ゾーン0またはゾーン1エリア

- ゾーン2エリア

機器のグループ

防爆機器の認証では、すべての種類の機器が3つのグループに分けられます。グループIは鉱山で使用される機器、グループIIとIIIはそれ以外の用途を対象としています。

| アプリケーション層 | グループ | サブグループ | 以下の物質による危険性が存在する可能性のある用途 |

|---|---|---|---|

| 鉱山 | I | メタン | |

| 爆発性ガス | II | A | プロパン、メタン、その他類似のガス |

| B | エチレンなどの工業用ガス | ||

| C | アセチレン、水素、その他の非常に発火しやすいガス | ||

| 可燃性粉塵 | III | A | 可燃性粉塵 |

| B | 非導電性粉塵 | ||

| C | 導電性粉塵 |

IICは、発火エネルギーが最も低い気体雰囲気 (つまり最も発火しやすい) のグループです。IIC認定製品は、IIBまたはIIAの機器が必要とされる環境でも使用することができます。同様に、IIBの製品は、IIA分類の機器を必要とする環境でも使用することができます。粉塵環境の場合も同様で、発火エネルギーが最も低いグループはIIICです。

製品マーキング

危険区域での使用が認証されている電気機器には、適用される保護の種類とレベルを示すラベルを付ける必要があります。

欧州では、ラベルにCEマークと、メーカーの品質システムを監視する認証機関 (Notified Body) のコード番号を表示することが義務付けられています。CEマークは、ATEX Exシンボルに続いて、グループ、カテゴリー、およびグループII機器の場合は、マークがガス (G) または粉塵 (D) のどちらに関連するかを示す表示で補完されます。さらに、保護の種類、機器のグループ、温度カテゴリー、機器保護レベルも表示されます。

- 機器のメーカー

- 認定動作温度

- 認定カメラハウジング

- ATEXおよびIECEx認証番号、試験機関、国家認証機関

- IECExマーキング

- CEマークと品質システムを審査した認証機関

- IECExマーキングへのATEX固有の追加

以下の表は、ATEX規格に準拠した製品マーキングのクイックガイドです。

| 機器グループ | 機器カテゴリー | 周辺雰囲気 | 防爆 |

| I: 鉱山 II: 鉱山以外 | 1: ゾーン0 (または20) 2: ゾーン1 (または21) 3: ゾーン2 (または22) | G: ガス D: 粉塵 | Ex |

| 保護の種類 | ガスグループ | 温度コード | 機器保護レベル |

| d:耐圧防爆構造 b: ゾーン1 | IIA: メタン IIB: エチレン IIC: 水素 | ガス: T1–T6 T5: 100 ℃ | G: ガス b: ゾーン1 |

| 爆発性雰囲気 | 機器カテゴリー | 周辺雰囲気 | 防爆 |

| I: 鉱山 II: 鉱山以外 | 1: ゾーン0 (または20) 2: ゾーン1 (または21) 3: ゾーン2 (または22) | G: ガス D: 粉塵 | Ex |

| 保護の種類 | 粉塵グループ | 最高表面温度 | 機器保護レベル |

| t:エンクロージャー b: ゾーン21 | IIIA: 可燃性浮遊物 IIIB: 非導電性粉塵 IIIC: 導電性粉塵 | 100 ℃ | D: 粉塵 b: ゾーン21 |

クラス/ディビジョンシステム

米国で適用される規制に関する責任を担う機関は、労働安全衛生協会 (OSHA) です。カナダでは、CSAが管轄機関となっています。

OSHAは、NFPA70のNEC (National Electric Code/米国電気工事基準) (National Fire Protection Association発行)、より具体的には、分類を規制するNEC第500条から503条を提示しています。OSHAはまた、危険区域に設置される電気製品について、NECに準拠した試験規格のリストや米国認定試験機関 (NRTL) のリストを提供しています。

クラス/ディビジョンシステムに基づく認証には、FM3600、FM3615、UL1203といったいくつかの試験規格を使用することができます。

特定の規格に基づく試験は、その規格に対する試験についてNRTLが認定した試験所によって実施されます。試験機関としては、FM、UL、CSA、MET、DEKRAなどが挙げられます。こうした試験所は、試験基準を発行しています。また、こうした試験所は通常、独自の基準だけでなく、他の試験所の基準に従って試験を行うことが認められています。

等級

等級は、大気中に存在する可能性のある爆発性物資、または発火性物質の種類によって定義されています。

| クラス | 存在する物質 | |

|---|---|---|

I | 可燃性蒸気またはガス | |

II | 可燃性粉塵 | |

III | 発火性繊維または浮遊物 | |

等級Iとは、可燃性の蒸気やガスが存在する可能性のある場所を指します。等級IIとは、可燃性粉塵が存在する可能性のある場所を指します。等級IIIとは、発火性の繊維や浮遊物が存在するために危険な場所を指します。

区分

3つの等級は、それぞれさらに区分1または区分2に分類されます。区分は、危険物質が可燃性濃度で存在する可能性に応じて定義されています。区分1で承認された機器は、同一等級の区分2でも使用できます。

| ディビジョン | 定義 | |

|---|---|---|

1 | 通常の運転条件下で発火可能な濃度の危険物質が存在する場所、および/または頻繁な保守・修理作業や頻繁な機器の故障により危険性が生じる場所。 | |

2 | 発火可能濃度の危険物質が取り扱われる、処理される、または使用されるが、通常は密閉容器または密閉システム内にあり、その容器またはシステムの偶発的な破裂または故障によってのみ、危険物質が漏出するおそれのある場所。 | |

- 区分1のエリア

- 区分2のエリア

ディビジョン2は、異常な状況下でのみ爆発性雰囲気が発生する区画を指しています。

区分1のエリアでは、爆発性雰囲気が年間10時間以上継続的または断続的に発生します。これは通常、可燃性の液体で満たされたタンク内や、バルブ近辺に使用されます。

グループ

3つの等級はさらに、危険物の種類により細分化されています。このグループは、最大爆発圧力などに基づく可燃性によって評価される物質と関連付けられています。下表には、各グループの代表的な可燃性物質が示されています。これらの物質は、機器に対して安全な特定の発火エネルギーを表しています。

| グループ | クラスIの可燃性物質 (例) (蒸気またはガス) | |

|---|---|---|

A | アセチレン | |

B | 水素 | |

C | エチレン | |

D | プロパン | |

| グループ | クラスII & IIIの可燃性物質 (例) (可燃性粉塵&発火性繊維または浮遊物) |

|---|---|

E | 金属粉塵 |

F | 炭素粉塵 |

G | 可燃性粉塵 |

製品マーキング

危険区域での使用が認証されている電気機器には、適用される保護の種類とレベルを示すラベルを付ける必要があります。

北米では、防爆製品に製造元、認証発行者とファイル番号、NFPA70 (NEC第500-506条) およびCSA C22.1に準拠したマーキングが明記されたマーキングラベルを貼付することが義務付けられています。

- 機器のメーカー

- 認定動作温度

- NFPA 70第500-503条およびCSA C22.1付録Jに基づくマーキング

- NRTL (米国国家認定試験所) および証明書の発行者と証明書 (ファイル) 番号

下表には、クラス/ディビジョンシステムに基づく製品マーキングの簡単なガイドが示されています。

| 爆発性雰囲気 | エリア分類 | ガス/粉塵グループ | 温度コード |

|---|---|---|---|

| 等級I: ガス/蒸気 等級II: Dust 等級III: 浮遊物 | 区分1 区分2 | A: アセチレン B: 水素 C: エチレン D: プロパン E: 金属粉塵 F: 炭素粉塵 G: 可燃性粉塵 | T1–T6 T5: 100 °C (機器の最高表面温度) |

クラス/ゾーンシステム

北米で使用されているクラス/ゾーンシステムは、従来から北米で使用されているクラス/ディビジョンシステムと国際的なIECゾーンシステムを組み合わせたものです。

米国で適用される規制に関する責任を担う機関は、労働安全衛生協会 (OSHA) です。カナダでは、CSAが管轄機関となっています。

OSHAは、NFPA70のNEC (National Electric Code/米国電気工事基準) (National Fire Protection Association発行)、より具体的には、分類を規制するNEC第505条から506条を提示しています。OSHAはまた、危険区域に設置される電気製品について、NECに準拠した試験規格のリストや米国認定試験機関 (NRTL) のリストを提供しています。

ISA/UL 60079シリーズの規格は、クラス/ゾーンシステムによる認証に使用することができます。

特定の規格に基づく試験は、その規格に対する試験についてNRTLが認定した試験所によって実施されます。試験機関としては、FM、UL、CSA、MET、DEKRAなどが挙げられます。こうした試験所は、試験基準を発行しています。また、こうした試験所は通常、独自の基準だけでなく、他の試験所の基準に従って試験を行うことが認められています。

等級

クラス/ゾーンシステムでは、ガスの「クラスI」と呼ばれる規格はクラス/ディビジョンシステムと同様です。しかし、クラスIIとIIIの指定はなく、ゾーン20、21、22と粉塵グループIIIA、IIIB、IIICによって暗示されています。

| クラス | 存在する物質 | |

|---|---|---|

I | 可燃性蒸気またはガス | |

ゾーン

危険区域はゾーンに分けられています。ゾーンは、危険物質が周囲の大気中に発火可能な濃度で存在する確率によって定義されます。

| ゾーン | 可燃性ガスと空気の混合物または粉塵雲が存在する年間あたりの時間 | |

|---|---|---|

| ガス | 粉塵 | |

| 0 | 20 | 1000時間/年超 (10%) |

| 1 | 21倍 | 10 <時間/年 < 1000 (0.1%~10%) |

| 2 | 22 | 1 < 時間/年 < 10 (0.01%~0.1%) |

ガスの場合、ゾーン0は爆発性のガスと空気の混合物が連続的または頻繁に存在する、または長時間にわたって存在するエリアです。ゾーン1は、通常運転時に爆発性のガスと空気の混合物が短期間発生する可能性が高いエリアです。ゾーン2は、爆発性のガスと空気の混合物が発生する可能性が低いエリアです。発生したとしても、非正常状態でごく短時間のみ存在します。

可燃性または導電性の粉塵雲の場合、同等のゾーンは20、21、22です。

ゾーン1と2 (粉塵の場合は21と22) が最も一般的な分類で、ゾーン0 (粉塵の場合は20) はアクセスできない小さなエリアや技術設備内のエリアに限定されます。ゾーン0 (20) 向けに認証された製品は、ゾーン0、1、2 (20、21、22) で使用できます。ゾーン1 (21) 向けに認証された製品は、ゾーン1および2 (21および22) で使用できます。

- ゾーン0またはゾーン1エリア

- ゾーン2エリア

機器のグループ

防爆機器の認証では、すべての種類の機器が3つのグループに分けられます。グループIは鉱山で使用される機器、グループIIとIIIはそれ以外の用途を対象としています。

| アプリケーション層 | グループ | サブグループ | 以下の物質による危険性が存在する可能性のある用途 |

|---|---|---|---|

| 鉱山 | I | メタン | |

| 爆発性ガス | II | A | プロパン、メタン、その他類似のガス |

| B | エチレンなどの工業用ガス | ||

| C | アセチレン、水素、その他の非常に発火しやすいガス | ||

| 可燃性粉塵 | III | A | 可燃性粉塵 |

| B | 非導電性粉塵 | ||

| C | 導電性粉塵 |

IICは、発火エネルギーが最も低い気体雰囲気 (つまり最も発火しやすい) のグループです。IIC認定製品は、IIBまたはIIAの機器が必要とされる環境でも使用することができます。同様に、IIBの製品は、IIA分類の機器を必要とする環境でも使用することができます。粉塵環境の場合も同様で、発火エネルギーが最も低いグループはIIICです。

製品マーキング

危険区域での使用が認証されている電気機器には、適用される保護の種類とレベルを示すラベルを付ける必要があります。

北米では、防爆製品に製造元、認証発行者とファイル番号、NFPA70 (NEC第500-506条) およびCSA C22.1に準拠したマーキングが明記されたマーキングラベルを貼付することが義務付けられています。

- 機器のメーカー

- 認定動作温度

- NFPA 70第505–506条およびCSA C22.1第1818条に基づくマーキング

- NRTL (米国国家認定試験所) および証明書の発行者と証明書 (ファイル) 番号

下表には、クラス/ゾーンシステムに基づく製品マーキングの簡単なガイドが示されています。

| 爆発性雰囲気 | エリア分類 | ガス/粉塵グループ | 温度コード |

|---|---|---|---|

| 等級I: ガス/蒸気 (粉塵環境の場合、危険等級 (等級II) はマーキングに記載されません) | ゾーン0 (ガス) ゾーン1 (ガス) ゾーン2 (ガス) ゾーン20 (粉塵) ゾーン21 (粉塵) ゾーン22 (粉塵) | IIA: プロパン IIB: エチレン IIC: アセチレン IIIA: 可燃性浮遊物 IIIB: 非導電性粉塵 IIIC: 導電性粉塵 | ガス: T1–T6 T5: 100 °C (機器の最高表面温度) |

システムの比較

このセクションでは、システムを簡単に比較するための表を示しています。

| Zone 0 | Zone 1 | Zone 2 |

可燃性のガス、蒸気または液体の発火可能濃度が、通常の運転条件下で連続的または長時間にわたって存在する場所。 | 可燃性のガス、蒸気または液体の発火可能濃度が: | 可燃性のガス、蒸気または液体の発火可能濃度が: |

| 区分 1 | 区分 2 | |

可燃性のガス、蒸気または液体の発火可能濃度が: | 可燃性のガス、蒸気または液体の発火可能濃度が: |

| IECゾーンシステムとクラス/ゾーンシステムで使用されるグループ | クラス/ディビジョンシステムで使用されるグループ |

|---|---|

| IIC — アセチレンおよび水素 | A — アセチレン |

| B — 水素 | |

| IIB — エチレン | C — エチレン |

| IIA — プロパン | D — プロパン |

Axis防爆デバイス

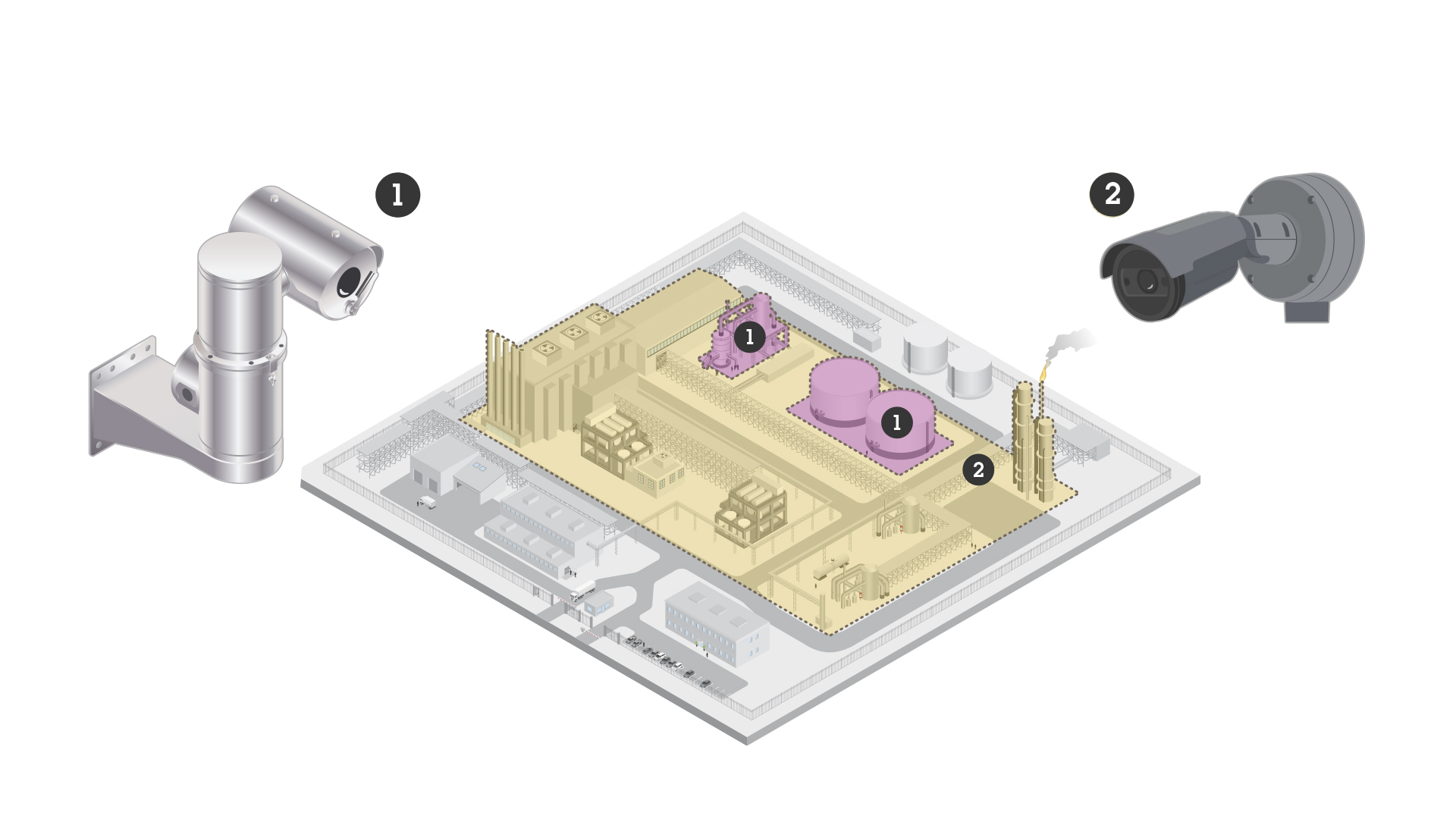

危険区域に適した機器を選択するには、危険物質が存在する可能性を検査して、区域の分類を特定します。つまり、機器が曝される可能性のある爆発性物質や発火性物質の種類、濃度、暴露期間を特定するということです。調査により、通常の運用状態で発火性物質の濃度が存在する時間が短期間である可能性が高いという結果が出れば、その区域はゾーン/ディビジョン1の防爆区画と考えることができます。異常な状況下でなければ発火性物質の濃度が発生せず、発生してもそれが非常に短期間ある場合は、その区域はゾーン/ディビジョン2に相当します。

ゾーン/ディビジョン1区画での使用が認定されているAxisデバイスは、「耐炎構造」(ATEX/IECEx) または「防爆性」 (米国/カナダ) と定義される防爆規格の「Ex d」保護タイプ(エンクロージャーにより、内部爆発が周囲のガス混合物に広がるのを防止する設計)および「粉塵点火保護」(ATEX/IECEx) または「粉塵点火防止」(米国/カナダ) と定義される防爆規格の「Ex t」(エンクロージャーにより、表面温度を抑制し、発火性粉塵の電子機器への侵入を防止する設計)に準拠しています。通常、こうしたエンクロージャーは、ステンレス鋼またはアルミニウム製で頑丈に設計されています。そのため、製品の重量が重くなります。

ゾーン/ディビジョン2区画での使用が認定されているAxisデバイスは、「安全増」 (ATEX/IECEx) または「非発火性電気機器」 (米国/カナダ) と定義される防爆規格の「Ex e」保護タイプに準拠しています。このタイプは、機構と電子部品に保護が実装されています。設計上、大気中のガスや粉塵に引火して爆発を引き起こすだけのエネルギー (アーク、火花、または高温表面) がこの装置からは発散されないため、従来型の防爆エンクロージャーは必要ありません。そのため、著しく軽量かつコンパクトな装置が実現します。

危険区域の適切な設計とは、潜在的な可燃性区域を可能な限り制限することにあります。したがって、ゾーン/ディビジョン2に指定されている区域は、ゾーン/ディビジョン1に指定されている区域よりも著しく広いのです。ゾーン/ディビジョン2区画は、通常の作業環境下では爆発性雰囲気が発生する可能性が低いことから、ゾーン/ディビジョン2はゾーン/ディビジョン1区画よりも危険性が低くなります。しかし、ゾーン/ディビジョン2区画に爆発性雰囲気が存在する場合は、ゾーン/ディビジョン1と同様に危険です。

ゾーン/ディビジョン2の区画で、ゾーン/ディビジョン1の区画に認定されている装置を使用することもできますが、ゾーン/ディビジョン2の区画向けに特別に設計・認定されているAxisのデバイスは、よりコスト効率の高い代替手段となります。 装置は屋外向けに耐衝撃性、耐寒性、耐雨性を備えて頑丈に設計されているだけでなく、これにより設置コストと購入コストの両方を削減することができます。

- ゾーン/ディビジョン1区画では、ゾーン/ディビジョン1区画専用に認定されたカメラを使用する必要があります。

- より一般的なゾーン/ディビジョン2区画では、ゾーン/ディビジョン2区画認定のより軽量かつコスト効率の高い装置を使用することが可能です。