妥協のないテストで実証済み

概要

Axis製品におけるハードウェアの品質重視のデザインは、設計段階から始まり、コンポーネントは、それ自体の品質のほか、他の対象エリアとの組み合わせでどの程度機能するかを考慮して慎重に選択されます。コンセプト設計が見直され、潜在的なリスクが浮き彫りにされ、対処が講じられます。

Axis製品では、堅牢性を評価する衝撃試験、物体や水の侵入を防ぐ侵入試験、損傷や機能低下のリスクを評価する振動試験、極端な温度変化に対する保護を保証する気候試験など、開発中にさまざまな試験が行われます。Axisにとって重要なのは、製品が承認基準に準拠するだけでなく、実際に優れた機能を発揮する製品を生産することです。

Axisの全製品は、自動試験と手動試験の両方を用いて、製造中も念入りに試験されます。Axisは優れた耐衝撃性を実現するため、製品の窓にはポリカーボネート(PC)とガラス、またドームにはポリカーボネート(PC)が使用されています。

はじめに

Axisの製品は、過酷な環境や使用にも耐えられるよう、信頼性を重視して設計されています。開発中、Axis製品は1年以上にわたって試験環境に置かれ、機械的な摩耗や損傷、水や湿気、汚損・破壊行為、極端な温度、振動などに耐えられるかどうかが試験されます。これらの製品は社外の規格に対する認証を取得していますが、Axisの試験は必要とされる認証基準よりも高いレベルで行われます。

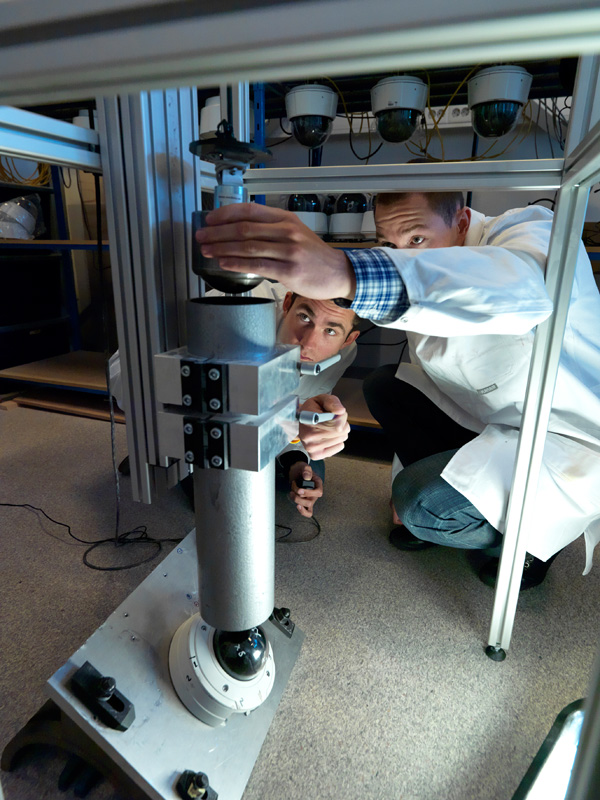

Axisはトップクラスの設備を備えた独自のラボを社内に擁しています。このラボでは、さまざまな試験を実行してより多くの知識を習得し、これらすべてを活用してより優れた製品の開発に貢献します。また、これらの実習では、Axisのハードウェア設計者が参加し、テスト性能を直接見て、製品改善のためのより良い洞察を得ることができます。

本ドキュメントでは、Axis製品のハードウェア品質が徹底的かつ包括的な試験によって、どのように保証されているかについてまとめています。

高品質な設計とコンポーネント

Axisの品質への取り組みは、設計を構築する段階から始まります。改良された新製品を設計するために、まず従来品の現場データと経験値が用いられます。Axisは、高い部品品質を確保するために、レンズの要件など、サプライヤーに部品の要件を設定しています。環境への影響を最小限に抑えるため、素材の環境フットプリントも考慮されています。

Axisはイメージセンサーの冷却を確実にするため、熱設計に細心の注意を払っており、その結果、目に見えるノイズが減少し、画質が向上しています。さらに回路基板は必ずケースに収納され、物理的な損傷や気象条件による損傷、静電放電から保護されています。また、製品に内蔵されたケーブルやコネクターは、電気サージや周辺の電源ケーブルからの誘導による影響を防ぐためシールドされています。

最終的な設計がすべての要件を満たすまで、設計は何度も繰り返し行われます。Axisは、設計の初期段階で有限要素解析 (FEA) コンピュータ プログラムを使用して、気候条件 (温暖または寒冷) と外部の機械的影響 (IK テスト) をシミュレートし、製品の内部機器の潜在的な問題の安全性を評価して、プロトタイプを作成する前に設計を更新します。これにより、試験が開始される前から製品の品質が向上します。

品質を左右するのは、こういったディテールだけではありません。製品全体としての各部品の組み合わせも同様に重要です。たとえば、カメラのレンズについて考察してみましょう。多くのメーカーはレンズなしでセキュリティカメラを販売し、最適なレンズの選択を顧客側にゆだねています。現在、市場には多種多様なレンズ、そしてさまざまな解像度と画像処理テクノロジーを備えるカメラがあり、最適なカメラと最適なレンズを組み合わせるのは非常に難しい作業です。一方Axisのカメラは、常に独自のアクティブアライメントシステムを用いてカメラのセンサーとシャーシに最適化されたレンズとともに販売されています。

耐久性試験

長い製品寿命を発揮し、長期間にわたって高い信頼性と精度を維持できることを実証するため、製品は耐久性試験に合格しなければなりません。市場に投入する前に、製品の品質を保証するためにいくつかの耐久性試験が実施されます。

例えば、PTZカメラ耐久性試験では、パン、チルト、ズームを約10 000 000 回作動させ、カメラの性能を検証します。試験後、カメラはユーザーエクスペリエンスを低下させることなく、プリセット位置に移動する際に、非常に精密な動作を維持する必要があります。

優れた信頼性を確保するには、製品やその可動部品が劣化することなく長年にわたって優れた品質を維持しなければなりません。その他の耐久性試験には、パン/チルト/ズームのサイクル、フォーカス、日中/夜間用フィルター、ワイパー、ケーブル、ボタン、メモリーカードが含まれています。

耐衝撃性試験

防犯カメラなど、ほとんどの装置は、さまざまな衝撃を受ける可能性のある環境に配置されています。最もわかりやすい例は、破壊行為や装置に対する物理的な攻撃ですが、風の強い日に枝や破片が装置に当たったり、鳥やその他の動物が装置の上に乗ったりよじ登ったり、設置時に装置が落下することもあります。

耐衝撃性試験は、欧州規格(EN)および国際電気標準会議(IEC)の規格EN/IEC 62262に従って実施されます。規格の IK 評価は、筐体が外部からの衝撃から内容物をどの程度保護するかを指定します。この試験は、製品の安全性を評価する際に許容可能なレベルの堅牢性を実証するために使用され、主に電気技術製品の筐体が試験されます。

堅牢な筐体の開発は、物理的機械部品を構築する前の早い段階から始まります。Axisのシミュレーションエンジニアは、FEAモデルでテストをシミュレーションし、難点や潜在的なリスクを検査します。そして、シミュレーションの効果に基づいて設計が更新されます。

EN/IEC 62262では、IK試験は次のように行うべきであると規定されています。「製品の各露出面を、面上に均等に分布した位置で5回叩く。つまり、異なる位置、異なる側面で、最大30回まで製品を叩くことになります。IK等級では、0.25 kg~10 kg (0.55~22 lb)の質量を持つ、標準的なIEC探針を使用することになっています。Axis製品は、垂直ハンマー法と振り子ハンマー法の両方を用いて試験されます。

Axisの基準に従って、衝撃点は製品の最も弱い部分から選択されます。規格では、製品の最も弱い箇所を試験する必要があると定義されているわけではないため、この選択は重要な違いをもたらします。メーカーがIK定格の試験を行う際に製品の最も強力な部分を選択することは十分に考えられます。その結果、試験は良好な結果となりますが、製品の堅牢性が低下する可能性があります。

この試験の実行後も、製品は規定されたIP等級を満たす必要があります。つまり、さまざまな角度から強い衝撃を加えた後でも、カメラ本来の防水性と防塵性を維持していなければなりません (IP試験の詳細については、セクション防水・防塵試験を参照)。筐体の内部には製品の機能に影響を与える恒久的な逸脱が一切あってはならず、また内部電気部品の故障や劣化が発生してもいけません。

Axis製品は過去の試験から学んだ教訓に基づき、最新のテクノロジーを利用して設計されています。プロトタイプ試験では衝撃時のドームの変形や機械的挙動を分析するために、高速カメラがよく使用されます。これにより、機械エンジニアは設計を更新し、耐衝撃性を向上させるために必要な関連情報を取得することができます。

耐腐食性試験

腐食性環境や要素は、製品の動作に影響を与えます。製品の耐久性、品質、信頼性を試験し、向上するため、NEMA 4X塩水噴霧やISO 21207などの耐腐食性試験や、製品を腐食性物質に暴露する試験が実施されます。

これらの試験により、製品が腐食性ガス、塩分、高湿度への暴露に耐性を発揮し、筐体や内部部品に致命的な損傷を与えないことが実証されます。高湿度の環境下では、製品に湿気が蓄積する可能性があるため、高湿度試験も実施されます。製品がこうした湿度レベルに耐性がない場合、腐食が生じるおそれがあります。

NEMA 4X 塩水噴霧: NEMA 4X規格認証にはさまざまな試験があり、そのひとつにはNEMA 4X塩水噴霧が含まれています。すべての屋外対応製品は、塩分に耐性を備えて設計されていることが重要です。この試験では、製品に海水を最大600時間噴射し、ハウジングの耐性が検証されます。

ISO 21207、塩水噴霧、腐食性ガス: ISO 21207は、「大気腐食促進試験法」とも呼ばれ、製品を腐食性ガスや塩水噴霧にさらす促進腐食試験です。この試験では、腐食環境に対する製品の耐食性を評価します。この試験は、交通や産業環境で使用される製品において非常に重要となります。ISO 21207は2つの試験方式で構成されています。最初の方式では、塩水噴霧、腐食性ガス、制御された乾燥と湿度への暴露を用い、2番目の方式では、腐食性ガスを除く、同じ暴露環境が用いられます。

これらの試験後、テストエンジニアは製品の腐食や欠陥箇所を検証します。試験後に内部部品の錆のような腐食は容認されません。

防水・防塵試験 (IP試験)

設置環境は、製品の動作に大きな影響を与えます。雨にさらされた製品には水が浸透し、機能を損なうことがあります。最悪の場合、浸水した製品が故障し、人々に感電事故の危険を及ぼすことになりかねません。建設現場、採掘作業場、交通機関などの環境に設置された製品は、外気中に含まれた大量の埃や塵にさらされます。こういった粉塵などは画質を低下させ、カメラが故障する原因にもなります。AXISの製品は、防塵性と防水性の両方について試験済みです。

AXISは、IP等級(IPXY)を規定するIEC/EN 60529規格を採用しており、「X」は0~6の数字、「Y」は0~9の数字です。最初の数字は、ほこりなどの固形物の侵入に対する保護の程度を示し、2番目の数字は水に対する保護を示します。IPテストは、衝撃試験の前と後の両方で実行する必要があります。

AXISの屋外対応製品のほとんどが対応するIP等級、IP66は、2つの試験で構成されています。最初の試験では、製品を防塵試験装置に入れ、20ミリバール (15 mmHg、0.29 psi) の圧力をかけた状態で、きわめて大量の微粒子タルクに2時間さらします。粉塵のレベルは、長期間さらされると人体に健康上の重大なリスクを引き起こすほど高濃度です。長時間埃に晒した後、製品を注意深く開封し、埃の有無を点検します。埃は製品の筐体を通過して製品内部に侵入してはならないためです。この試験により、製品ハウジングの完全性とシーリングガスケットの品質に関する優れた指標が得られます。

2番目の試験では、製品は、2.5 ~ 3 m (8 フィート 2 インチ ~ 9 フィート 10 インチ) の距離からさまざまな角度で、すべての露出面に 100 l/分 (26 ガロン/分) の流量の高圧水ジェットにさらされます。この場合も水は製品に浸透してはなりません。試験後、製品を開けて浸水の有無を調べます。特にシーリングガスケットを入念に検査します。製品の機能性も綿密に検査されます。

振動試験

製品は、設置環境において多くの振動源から振動の影響を受ける可能性があります。サーバールームのそば、工場内、交通機関の近く、あるいは車両に搭載される場合があり、顧客に出荷される際に定期的な振動にさらされる可能性もあります。時間が経つと、振動によりカメラの焦点が合わなくなったり、その他の機械的特性が変化するなど、製品の機能に変化が生じる可能性があります。軽い振動を受けた状態でフォーカスを維持できる能力は、カメラの画質を確保する上で極めて重要です。また、過度の振動が加えられると、ネジなどの部品が摩損し、製品の恒久的な損傷や故障につながるおそれがあります。

AXISの製品には、振動堅牢性試験、振動性能試験、輸送試験の3種類の振動試験が行われます。堅牢性試験では製品が高い振動や衝撃を受けた後の動作を、性能試験では振動中の画像の安定性を確認します。輸送試験では、製品が梱包された状態でエンドユーザーに運輸された後、適切に機能するかどうかを評価します。

堅牢性試験

AXISの堅牢性試験は、製品が耐用期間中に振動や衝撃に耐えられるかどうかを検証する高度な加速試験です。これらの試験は、製品とその素材が振動や衝撃に耐える堅牢性を備えているかどうかを判定するものです。テストレベルは、各製品のユースケースと環境によって異なります。例えば、車載製品(電車、バス、車内で使用される製品)は、屋内向け(単独で表などに出てくる場合)の製品よりも高いレベルで試験されます。また、ドアステーションのような製品は、勢いよく閉まるドアの近くに取り付けられるため、最大50Gの衝撃を受けます。

ほとんどの製品は、IEC 60068-2-6に準拠した振動試験と、IEC 60068- 2-27に準拠した衝撃試験を受けています。 試験にしたがい、製品はネジの緩み、機械的欠陥、材料の不具合、その他の主要な機械的プロパティについて綿密に検査されます。

製品は、各試験後にも正常に動作することを保証するために、試験に合格する必要があります。製品が堅牢性試験を受けた後、恒久的なデフォーカスや機能上の問題が生じてはなりません。製品は常に再フォーカスが可能で、適切に機能しなければなりません。

性能試験

堅牢性テストは高度な加速が用いられ、性能試験では実際の環境で予想されるレベルで行われ、試験時のユーザーの経験に細心の注意が払われます。Axisのエンジニアは、様々なロケーションで振動と衝撃レベルを測定し、実験室でこれらのシナリオをシミュレートして、振動時の画質を保証します。この試験は、規格に定められておらず、プロジェクトにとって特に重要となる品質の測定を目的としています。

たとえば、これらの試験では、製品の位置がチェックされ、プリセットポジションが失われないようにするほか、実際の振動や衝撃のシナリオにさらされたときのカメラのフォーカスと画像の安定性も試験します。

輸送試験

製品が完全に正常な状態でお客様のもとに届くように、輸送試験を行っています。製品のサイズが大きくなればなるほど、これらの試験はより重要になります。到着時に不具合のある製品は顧客のプロジェクトを遅延させ、コストがかさむ可能性もあるため、乱暴に取り扱われた場合でも、製品の状態が良好であることが非常に重要です。

梱包の完全性と製品を保護する能力を確認するため、輸送試験は梱包した状態で行われます。このため、国際安全輸送協会(ISTA)の宅配便出荷規格に従って、出荷試験は振動試験と落下試験で構成されています。例えば、所定の包装に入れられた製品は、プラットフォームに配置され、さらに、悪路を走る配送トラック内の状況のようなランダムな振動にさらされます。通常、1回の試験で数千マイルに及ぶ陸送と空輸がシミュレーションされます。落下試験では、Axisは梱包された状態で製品の表面、辺、角をコンクリートの表面に17回落下させます。落下試験は、高さ46cm~91cmの自由落下で行われます。AXISのパッケージエンジニアは、製品を損傷から守るのに十分な強度を持つ優れたパッケージを設計します。

摩耗試験

摩耗試験は、ISO 11998規格にしたがって実験室で行われます。これによりポリカーボネート製のウィンドウやドームなど、レンズを保護する表面の研磨剤に対する耐久性を確認しています。研磨剤の入った清掃パッドと石鹸水を使用して製品を磨き、テスト製品面にあらかじめ決められた圧力を加えます。各製品は100回のサイクルに晒されます。テスト後、製品は画質を維持し、正常に機能しなければなりません。また、外観的にも美しい状態でなければなりません。

耐薬品性試験

製品の洗浄剤に対する耐性は、特に研究室や病院などの衛生環境に設置される製品を用いる顧客にとってますます重要になっています。そのような環境下では、製品の外装が毎日数回洗浄されることもあります。製品の洗浄は、刑務所、鉱山、工業環境、高速道路駅、ポートなどの他の環境でも重要です。

耐薬品性試験は、化学物質の組成、曝露時間、温度、製品が受けるストレスのレベルやその種類など、化学的接触との接触の性質に依存するため、複雑です。このため、製品素材は実際のユーザーシナリオで試験されます。

耐薬品性は、イソプロパノール(70%)、過酸化水素(3%)、次亜塩素酸ナトリウム(< 5%)を使用した「環境応力亀裂試験」と「洗浄試験」の2種類の社内試験でテストされます。こうした化学溶液は、医療機器の洗浄剤や消毒剤として一般的に使用されています。

環境応力亀裂試験 (ESC): ESC テストは、ISO 22088-3、「プラスチック - 環境応力亀裂 (ESC) に対する耐性の決定-パート3:ツイストストリップ法に基づいて行われます。このテストは、材料の化学物質に対する耐性を評価し、製品に使用する材料を決定するのに役立ちます。ESC試験では、材料の試験サンプルは、化学薬品への曝露と組み合わせて、機械的ストレスにさらされます。試験中、サンプルはひび割れ、変色、その他の欠陥がないか定期的に管理されます。試験後、サンプルに欠陥がないか再度評価されます。

化学薬品洗浄試験 :洗浄試験は、長年の使用における化学薬品による繰り返し洗浄をシミュレートしたものです。製品サンプルは、自動試験装置に取り付けられ、薬液を染み込ませた柔らかい布でのサンプルの拭き取りが繰り返し行われます。拭き取りは一般的な清掃と同じ程度の圧力で行われ、布は定期的に再飽和されます。サンプルは、想定される製品環境や使用条件に応じて、最大27,500サイクルで試験されます。

推奨される製品洗浄の詳細情報は、axis.com/learning/white-papersの一般洗浄剤に対する耐薬品性を参照ください。

高加速寿命試験(HALT)

Axisは、極端な温度、急激な温度変化、電気的ストレス条件、ランダム振動、電源サイクル、湿度試験などの過酷な条件に製品をさらすことで、製品の信頼性を試験するHALT(Highly Accelerated Life Testing:高加速寿命試験)を実施しています。これらの試験条件は、製品が寿命全体にわたり晒される可能性のあるストレス条件をシミュレートしたものであり、実際の使用で予想されるものよりもより厳しい条件です。これにより、電気部品と機械部品の設計上の問題や潜在的な弱点を特定するのに役立ちます。

HALTの結果を用いて、Axisの機械および電気エンジニアは製品の設計、品質、信頼性、および寿命をさらに向上させます。

環境試験

Axis製品は屋内外を問わず、世界中のさまざまな場所で使用されます。灼熱の中東地域から極寒のアラスカまで、非常に広い温度範囲に対応しなければなりません。また、一部の製品は支柱や建物の最上部に設置されることが多いため、強風や日光に直接晒されます。こうした理由から、温度耐性はすべてのセキュリティデバイスにとって非常に重要な側面です。

高温または低温は、部品の故障や凍結を引き起こすおそれがあります。ほどほどの高温でも長期間続くと、機器の寿命が短くなります。湿気は部品にダメージを与えるだけでなく、カメラドーム内部の結露を引き起こし、画質の劣化につながります。

Axisの製品が極端な気象条件下でも確実に動作できるようにすることは、設計、生産段階の重要な課題です。データシートには動作温度範囲と起動温度が記載されています。アクシスでは、すべての製品が定義された値を確実に達成するよう、実験室と実使用環境の両方で広範囲に及ぶ気象試験を行っています。Axisの製品は、スウェーデンとアラブ首長国連邦での長期試験において、過酷な温度と気候条件にさらされます。

実験室試験

実験室では、さまざまな温度環境や気象をシミュレーションできる人工気候室を使用して温度試験を行います。試験は、動作温度範囲の上下限とも±15 °Cのマージンを設けて行われます。湿度の範囲は0~100%です。

試験の対象は、部品と完成品です。製品全体が当該の温度範囲内でテストされる場合、重要な部品が仕様外になることは許されません。このため、低温および高温であっても、製品の優れた性能と長寿命が保証されています。動作温度範囲の全体を通じて高画質を確保するため、さまざまな温度で画質をテストします。さらに、結露性能テストは、さまざまなシナリオでレンズの前に曇りが発生しないことを確認するのに役立ちます。テスト中、すべての機能(ヒーター、パン、チルト、ズーム、赤外線など)、システムログ、消費電力がチェックされ、製品が意図したとおりに動作することを検証します。

低温試験

Axis製品は、データシートに記載されている温度範囲で起動し、正常に機能することが保証されており、特に低温条件下で機能することが重要となります。パン/チルト/ズーム/フォーカス等の可動部品には、細心の注意が払われており、極寒の環境下でも意図した通りに動作します。除氷テストでは、屋外対応製品がレンズ前に生じた積雪や氷結が適切に除氷されることが確認されています。

高温試験

Axisの製品は、イメージセンサーと光学部品の温度を低減するため、放熱を重視して設計されています。この優れた放熱設計により、低光量でも可視光ノイズを抑えることができます。屋外対応製品では、日差しの強い環境に置くと製品の温度が上昇するため、製品の開発やテスト時にこれらの条件が考慮されています。

実使用環境

Axisの製品は、広範囲にわたる実験室試験のほか、実際のユーザーシナリオに最適な製品を開発するために、実際の環境での長期的な効果を観察するための実地テストも行っています。これにより、製品の結露、腐食、機械および外観上の不具合、映像品質について信頼性の高いデータを得ることができます。製品の隣に設置された測候装置からの気象データが保存され、製品に影響するすべての環境パラメーターについて分析が行われます。製品は長年にわたって24時間体制で監視されており、実使用環境の結果は、テストケースと製品の開発の向上に役立てられています。

実使用環境試験は、気象条件の異なるロケーションで実施されます。これらのロケーションとは、スウェーデンのルンド、スウェーデンのスケレフテオ、アラブ首長国連邦のドバイです。以下の表は、テストロケーションの温度範囲を示しています。

| 実使用環境 | IEC気候ゾーン | 温度範囲 | 天候条件の重視 |

ドバイ | 温暖、湿気 | 15 °C ~ 50 °C | 高温、腐食性環境、材料劣化 |

ルンド | 温暖 | -15 °C ~ 35 °C | 結露、氷結、積雪 |

スケレフテオ | 寒冷地 | -35 °C ~ 30 °C | 低温、氷結、積雪 |

装着式カメラ試験

Axisのポートフォリオの一部である装着式カメラは、異なる試験方法を実施する必要があります。装着式カメラは、インタラクティブな状況で装着されて使用され、機動性に優れているためです。Axisのエンジニアは、小さな衝撃、極度の衝撃、温度変化、2メートルの高さから落下させる自由落下試験などを用いて、製品の全般的な堅牢性と耐衝撃性を検証しています。

これらの試験は、屋外から屋内に移動したときの急激な温度変化、使用中に発生する可能性のある地面への落下やその他の衝撃、着用時の耐摩耗性や防塵性、バッテリーの性能、寿命に対する製品の反応を評価するのに役立ちます。

生産段階における品質試験

製品は発表される時点で、所定の機能をすべて発揮することができ、完全に正常な状態で動作する必要があります。また、パートナーとエンドユーザー向けのマニュアル類も完備していなければなりません。品質保証を維持するため、AXISの製品はすべて生産段階でも徹底的に試験されており、厳選した素材を使用しています。

生産

アクシスと契約しているメーカーは、生産過程のすべての段階で品質管理を行うことが義務付けられています。部品、工具、スタッフの管理、選択とトレーニングに加えて、完成品、製品の梱包なども品質保証の対象です。完成品は、あらゆる側面で製品の設計仕様を満たしていなければなりません。

アクシスの全製造拠点では、部品が到着したときから品質管理がスタートします。個々の部品が検査され、測定されます。イメージセンサー、レンズ、製品固有のチップセット、全機械部品など、重要な部品を含む大部分の部品はアクシスが直接調達し、サプライチェーン全体を通じて品質保証を維持しています。汎用的な部品は、AXISの契約メーカーを通じて調達されます。部品の検査が終わると、最新の製造手法を使用して電子部品が表面実装されます。エラーが検出されないように、光学検査、目視検査、X 線検査などの自動試験と手動試験が使用されます。PCBアセンブリは、次のステップである機密クリーンルームでのボックスビルドの承認を受ける前に電気的に試験されます。Axisカメラは、独自のアクティブアライメントシステムが使用されており、センサーとレンズを完璧に調整します。ボックスビルドが完了すると、一連の機能試験が実行されます。すべてのユニットが試験されます。一部の試験は自動的に行われますが、どのユニットも訓練されたオペレーターによって承認されます。

次の工程では、すべての製品が世界各地にあるAxisコンフィグレーション・ロジスティクスセンター (CLC) に送られます。製品が到着するとすぐに品質管理手順が開始されます。お客様から注文が入った時点で、製品を選択、設定し、製造段階と同様の多数の試験を再度行ったうえで梱包します。1台1台の製品を、専門のテスターが担当します。

材料

Axisの製品に使用される素材は、すべての要件を満たすように慎重に厳選されています。Axisは環境フットプリントの低減に役立つ再生プラスチックを主に使用し、材料サプライヤーと緊密に連携しています。

Axis製品のウィンドウはポリカーボネート(PC)とガラス製で、ドームはポリカーボネート(PC)製です。 PMMAは壊れやすい素材ですが、PCは耐衝撃性に優れ、非常に優れた光学特性を発揮します。AXISの製品で使用されているPCは、トップクラスの工業原料サプライヤーから調達する最高品質のものです。このグレードのPCは、警察の盾、アイスホッケーのリンク、ジェット戦闘機のキャノピーなど、衝撃や衝突が多発する場所で使用されています。Axis製品のプラスチック製の窓は通常、PC素材と厳格なIKテストにより、衝撃を受けたときにのみ傷がつき、ひび割れたり砕けたりすることはありません。

Axisは、カメラのウィンドウやドームには、紫外線や耐摩耗性に優れたハードコートのPC素材を使用しています。不透明なカバーにはPC合金などの材料を使用し、紫外線への耐性をさらに強化しています。

AXISの製品は、温度変化によるフォーカスの変動を最小限に抑えるため、熱膨張係数が非常に低く、互換性のある材料で製造されています。これにより、レンズ、レンズホルダー、センサーホルダーのサイズに対する温度の影響を最小限に抑え、撮影シーン内の動きを回避し、高画質が維持されます。