Testy bez kompromisów

Streszczenie

Zapewnianie wysokiej jakości sprzętu w produktach Axis rozpoczyna się od fazy projektowania, w której starannie się dobiera elementy składowe produktu, częściowo ze względu na ich własne cechy, a częściowo ze względu na to, jak dobrze działają w połączeniu z innymi stosowanymi elementami. Projekt koncepcyjny jest weryfikowany, a ewentualne zagrożenia są wyraźnie określane i eliminowane.

Produkty Axis są na etapie opracowywania poddawane różnym testom: testom udarności w celu oceny ich wytrzymałości, testom wnikania w celu ustalenia, jak dobra jest ochrona przed różnymi obiektami i wodą, testom pod kątem drgań w celu oceny ryzyka uszkodzenia urządzenia lub nieprawidłowości jego działania oraz testom klimatycznym w celu zapewnienia ochrony przed skrajnymi temperaturami. Dla Axis ważne jest to, by produkty nie tylko spełniały standardy wymagane w przypadku różnych norm, ale też świetnie się sprawdzały w rzeczywistych zastosowaniach.

Wszystkie produkty Axis są również dokładnie testowane na etapie produkcji — zarówno w sposób automatyczny, jak i manualnie. Aby zapewnić doskonałą odporność na uderzenia, axis stosuje poliwęglan i szkło w przypadku szybek produktów oraz poliwęglan w przypadku kopułek.

Wprowadzenie

Produkty Axis są projektowane z myślą o niezawodności, dzięki czemu mogą wytrzymywać trudne warunki otoczenia i użytkowania. Podczas opracowywania produkty Axis spędzają ponad rok w środowiskach testowych, gdzie są sprawdzane pod kątem odporności na zużycie mechaniczne, wodę i wilgoć, akty wandalizmu, skrajne temperatury, drgania i nie tylko. Produkty są certyfikowane zgodnie ze standardami zewnętrznymi, ale poza tym testy Axis wykraczają poza wymagane normy jakości.

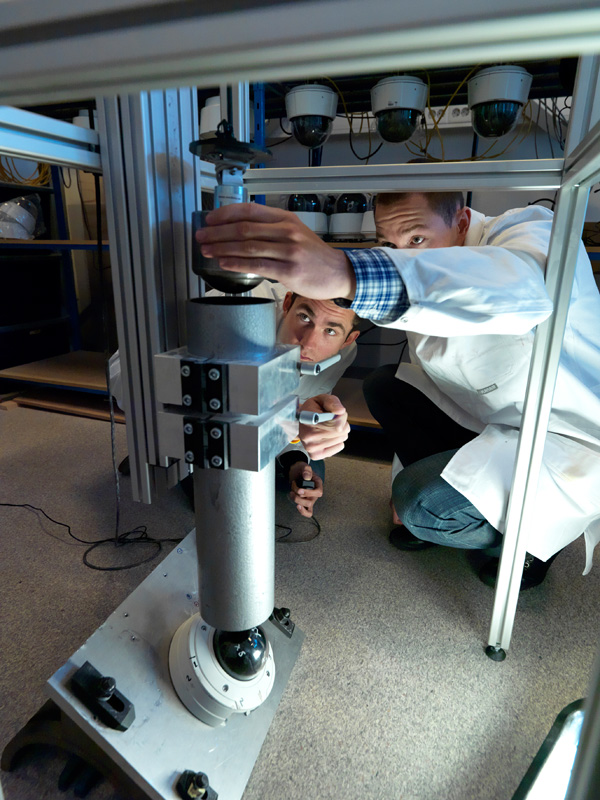

Axis ma własne laboratoria testowe wyposażone w sprzęt najwyższej klasy. Służą one do przeprowadzania szeregu testów i pogłębiania wiedzy, a wszystko to przyczynia się do opracowywania lepszych produktów. Ponadto dzięki tym laboratoriom projektanci sprzętu Axis mogą uczestniczyć w testach i bezpośrednio poznawać ich wyniki oraz pozyskiwać lepsze informacje na temat możliwości ulepszenia produktu.

W niniejszym dokumencie podsumowano, jak zapewniana jest jakość sprzętu w produktach Axis za sprawą dokładnych i szeroko zakrojonych testów.

Wysokiej jakości projekt i elementy produktu

Praca nad jakością w Axis rozpoczyna się w fazie projektowania koncepcyjnego. Dane z eksploatacji i doświadczenia związane z poprzednimi produktami są przede wszystkim wykorzystywane do zaprojektowania ulepszonego nowego produktu. Axis określa dla dostawców wymagania dotyczące elementów produktu, np. obiektywów, aby mieć pewność wysokiej jakości elementów. Brany jest też pod uwagę ślad środowiskowy używanych materiałów, aby zminimalizować oddziaływanie na środowisko.

Axis przywiązuje dużą wagę do projektu termicznego, aby zapewniać lepsze chłodzenie przetwornika obrazu, co skutkuje mniejszymi widocznymi szumami i lepszą jakością obrazu. Ponadto płytki drukowane są zawsze zamknięte w obudowie w celu ochrony przed uszkodzeniami wskutek oddziaływań fizycznych lub warunków pogodowych oraz przed wyładowaniami elektrostatycznymi. Kable i złącza w produktach są ekranowane, aby były odporne na przepięcia elektryczne i indukcję z pobliskich kabli zasilających.

Projekt ewoluuje przez kilka iteracji, aż jego ostateczna wersja będzie spełniać wszystkie wymagania. Na wczesnym etapie projektowania i przy użyciu programów komputerowych do analiz elementów skończonych (MES) Axis symuluje warunki klimatyczne (ciepło lub zimno) i zewnętrzne uderzenia mechaniczne (test IK), aby ocenić bezpieczeństwo wewnętrznego wyposażenia produktu pod kątem ewentualnych problemów i zaktualizować projekt, zanim zostaną zbudowane prototypy. Podnosi to jakość produktu jeszcze przed rozpoczęciem testów.

Na jakość wpływają nie tylko poszczególne detale — równie ważna jest kombinacja detali w produkcie jako całość. Posłużmy się przykładem obiektywu kamery. Wielu producentów sprzedaje kamery bezpieczeństwa bez obiektywu, pozostawiając klientowi próbę znalezienie tego najbardziej odpowiedniego. Obecny rynek oferuje mnóstwo obiektywów oraz kamer cechujących się szeroką gamą rozdzielczości i technologii poprawy obrazu, przez co dopasowanie odpowiedniej kamery do odpowiedniego obiektywu jest nie lada wyzwaniem. Tymczasem kamery Axis zawsze są sprzedawane z obiektywem zoptymalizowanym pod kątem przetwornika i obudowy danej kamery, przy użyciu opracowanego przez Axis systemu aktywnego wyrównywania.

Testy trwałości

Produkty powinny pomyślnie przejść testy trwałości, aby wykazać, że nadają się do długiej eksploatacji i działają niezawodnie oraz dokładnie mimo upływu czasu. W celu zapewnienia wysokiej jakości produktu przed wprowadzeniem go na rynek przeprowadza się szereg testów trwałości.

Przykładem jest test trwałości kamery PTZ, który umożliwia sprawdzenie działania kamery przy około 10 000 000 ruchów obrotu, pochylenia i zbliżenia. Po teście kamera musi pozostać bardzo dokładna podczas przechodzenia do prepozycji — bez pogorszenia wrażeń użytkowników.

Aby zapewnić niezawodność, produkty i ich ruchome elementy muszą zachowywać doskonałą jakość przez wiele lat bez degradacji. Niektóre z innych testów trwałości obejmują cykliczne obroty, pochylenia, zbliżenia, ustawienia ostrości, filtr dzień/noc, wycieraczkę, kable, przyciski i karty pamięci.

Testy odporności na uderzenia

Wiele urządzeń, takich jak kamery bezpieczeństwa, jest umieszczanych w środowiskach, w których mogą być narażone na różne uderzenia. Najbardziej oczywistymi przykładami jest wandalizm i inne fizyczne ataki na urządzenie, ale może chodzić również o gałęzie i śmieci uderzające w urządzenie w wietrzny dzień, ptaki i inne zwierzęta siadające na urządzeniu bądź wspinające się na nie lub sporadyczne upuszczenie urządzenia podczas instalacji.

Testy odporności na uderzenia są przeprowadzane zgodnie z normą europejską (EN) i normą Międzynarodowej Komisji Elektrotechnicznej (IEC) EN/IEC 62262. Klasa IK według normy określa, w jakim stopniu obudowa chroni swoją zawartość przed uderzeniami z zewnątrz. Testy te są wykorzystywane do wykazania akceptowalnego poziomu odporności przy ocenie bezpieczeństwa produktu i są przeznaczone głównie do testowania obudów elementów elektrotechnicznych.

Proces opracowywania solidnej obudowy rozpoczyna się wcześnie — przed przystąpieniem do wytwarzania fizycznych części mechanicznych. Inżynierowie Axis ds. symulacji symulują test w modelu FEA, aby sprawdzić słabe punkty i ewentualne zagrożenia. Projekt jest następnie aktualizowany na podstawie wyników symulacji.

Zgodnie z normą EN/IEC 62262 testy IK powinny być przeprowadzane w następujący sposób: każda narażona powierzchnia produktu powinna zostać uderzona 5 razy, równomiernie na całym jej obszarze. Oznacza to, że produkty są uderzane do 30 razy w różnych pozycjach i z różnych stron. Standardowa sonda IEC o masie 0,25–10 kg jest wybierana do zastosowania zgodnie z klasą IK. Produkty Axis są testowane za pomocą młota zarówno pionowego, jak i wahadłowego.

Zgodnie z kryteriami Axis punkty uderzenia są wybierane spośród najsłabszych punktów produktu. Wybór ten jest istotnym wyróżnikiem, ponieważ sama norma nie określa, że produkt musi być testowany w najsłabszych punktach. Dość często producent wybiera najmocniejsze punkty produktu do testów pod kątem klasy IK, co przekłada się na pomyślny wynik testu, ale i raczej mniej wytrzymały produkt.

Po przeprowadzeniu testu produkt powinien nadal spełniać wymogi określonego stopnia ochrony IP, tj. zachowywać odporność na wodę i pył nawet po silnych uderzeniach pod wieloma kątami (więcej informacji na temat testów IP można znaleźć w sekcji Testy ochrony przed wnikaniem). Wewnątrz obudowy nie powinny występować żadne trwałe odchylenia, które mogłyby wpływać na działanie produktu. Nie powinny też ulec uszkodzeniu ani pogorszeniu żadne wewnętrzne elementy elektryczne.

Produkty Axis są projektowane z uwzględnieniem wniosków wyciągniętych z poprzednich testów — w połączeniu z najnowszą technologią. Podczas testowania prototypów często jest używana szybka kamera w celu analizy deformacji kopułki i jej mechanicznego zachowania podczas uderzenia. Zapewnia to inżynierom mechanikom istotne informacje potrzebne do aktualizacji projektu i poprawy odporności na uderzenia.

Testy pod kątem korozji

Korozyjne otoczenie i elementy mogą mieć wpływ na działanie i wygląd produktu. Testy pod kątem korozji, takie jak NEMA 4X dotyczące mgły solnej i ISO 21207, oraz ekspozycja produktu na ataki korozji są przeprowadzane w celu sprawdzenia i poprawienia trwałości, jakości i niezawodności produktu.

Testy te uwidoczniają, czy produkt jest w stanie przetrwać ekspozycję na gazy korozyjne, sól i dużą wilgotność bez krytycznego uszkodzenia jego obudowy i wewnętrznych elementów. Stosowany jest też test pod kątem działania przy wysokim poziomie wilgotności, ponieważ w bardzo wilgotnym środowisku produkty mogą gromadzić wilgoć. Korozja może wystąpić, gdy produkt nie jest w stanie przetrwać tak wysokiego poziomu wilgotności.

NEMA 4X z zastosowaniem mgły solnej: certyfikacja NEMA 4X obejmuje kilka testów, a jednym z nich jest badanie NEMA 4X z zastosowaniem mgły solnej. To ważne, aby wszystkie produkty zewnętrzne były zaprojektowane pod kątem wytrzymałości przy ekspozycji na sól. Aby przeprowadzić ten test, produkty są spryskiwane słoną wodą przez nawet 600 godzin w celu sprawdzenia poziomu odporności ich obudów.

ISO 21207, mgła solna i gazy korozyjne: ISO 21207, czyli „badania korozyjne w sztucznych atmosferach”, to przyspieszone badanie korozyjne, w którym produkty są wystawiane na działanie gazów korozyjnych i mgły solnej. W teście tym oceniana jest odporność produktów na korozję w środowiskach korozyjnych. ISO 21207 obejmuje dwie metody. W pierwszej metodzie stosowana jest ekspozycja na mgłę solną, gazy korozyjne, kontrolowane suszenie i wilgotność, a w drugiej stosuje się taką samą ekspozycję z wyłączeniem gazów korozyjnych.

Po tych testach inżynierowie przeprowadzający testy sprawdzają produkty pod kątem ataków korozji i wad. Po przeprowadzeniu testów takie ataki korozji jak rdza na elementach wewnętrznych są niedopuszczalne.

Testy ochrony przed wnikaniem (testy IP)

Środowisko instalacji może mieć ogromny wpływ na sprawność działania produktu. Woda może się przedostawać do produktów wystawionych na działanie deszczu i pogarszać ich funkcjonalność. W trudnych warunkach produkty wystawione na działanie wody mogą ulegać awariom i narażać użytkowników na zagrożenia elektryczne. Produkty montowane na placach budowy, w miejscach eksploatacji górniczej, w systemach transportu i tym podobnych środowiskach są narażone na wysoki poziom pyłu i innych cząstek unoszących się w powietrzu. Na przykład pył może pogorszyć jakość obrazu lub uniemożliwić działanie kamery. Produkty Axis są testowane pod kątem odporności na działanie pyłu i wody.

W kontekście ochrony produktu przed wnikaniem Axis stosuje normę IEC/EN 60529, która określa klasyfikację IP (IPXY), gdzie „X” jest liczbą z zakresu od 0 do 6, a „Y” liczbą z zakresu od 0 do 9. Pierwsza cyfra oznacza stopień ochrony przed wnikaniem obiektów stałych, takich jak pył, druga zaś oznacza ochronę przed działaniem wody. Testy IP należy przeprowadzać zarówno przed testem udarności, jak i po nim.

W przypadku IP66, klasy IP większości produktów zewnętrznych Axis, procedura obejmuje dwa testy. W ramach pierwszego testu produkt jest umieszczany w komorze pyłowej i przez 2 godziny poddawany działaniu skrajnie wysokich poziomów talku drobnoziarnistego przy podciśnieniu 20 mbar (15 mmHg, 0,29 psi). Poziom pyłu jest wystarczająco wysoki, aby stanowić poważne zagrożenie dla zdrowia każdej osoby narażonej na jego oddziaływanie przez dłuższy czas. Po wielogodzinnej ekspozycji na pył produkt jest ostrożnie otwierany i sprawdzany pod kątem obecności pyłu, ponieważ żaden pył nie powinien się przedostawać przez obudowę produktu do jego wnętrza. Test ten jest dobrym wskaźnikiem integralności obudowy produktu i jakości jego uszczelek.

W ramach drugiego testu produkt jest poddawany działaniu strumienia wody pod wysokim ciśnieniem o natężeniu przepływu 100 l/min z odległości 2,5–3 m na wszystkich odsłoniętych powierzchniach — pod różnymi kątami. Woda nie powinna wniknąć do produktu. Po teście produkt jest otwierany i sprawdzany pod kątem wnikania wody, ze szczególnym uwzględnieniem uszczelek. Dokładnie jest też sprawdzana funkcjonalność produktu.

Testy pod kątem drgań

Produkt może być narażony na drgania pochodzące z wielu źródeł znajdujących się w jego środowisku instalacji. Może być zlokalizowany przy serwerowni, w fabryce bądź w pobliżu intensywnego ruchu ulicznego albo być zamocowany na pojeździe, a poza tym może być narażony na częste drgania w drodze do klienta. Z czasem drgania mogą powodować zmiany w funkcjonalności produktu, np. utratę przez kamerę ostrości lub innych właściwości mechanicznych. Zdolność do zachowania ostrości mimo drgań o niskim poziomie ma kluczowe znaczenie z perspektywy jakości obrazu poszczególnych kamer. Nadmierne drgania mogą również powodować zużycie śrub i innych elementów, prowadząc do trwałych uszkodzeń i awarii produktu.

Produkty Axis przechodzą trzy rodzaje testów pod kątem drgań: testy odporności na drgania, testy sprawnościowe w warunkach drgań i testy odporności na warunki transportu. Testy odporności umożliwiają sprawdzenie, jak produkt działa po poddaniu go intensywnym drganiom i wstrząsom, a testy sprawnościowe — jaka jest stabilność obrazu w warunkach drgań. Testy odporności na warunki transportu pozwalają ocenić, czy produkt będzie prawidłowo działać po transporcie w opakowaniu do użytkownika końcowego.

Test odporności

Testy odporności Axis to wysoce przyspieszone testy, które umożliwiają sprawdzenie, czy produkt jest w stanie wytrzymać drgania i wstrząsy przez cały okres użytkowania. Testy te określają, czy produkt i jego materiały są wystarczająco wytrzymałe, aby przetrwać drgania oraz wstrząsy. Poziomy testów zależą od zastosowania i środowiska danego produktu. Na przykład produkty pokładowe (czyli używane w pociągach, autobusach i samochodach) są testowane na wyższych poziomach niż produkty przeznaczone do montażu sufitowego w pomieszczeniach. Ponadto takie produkty jak domofony są narażone na wstrząsy do 50 g, ponieważ mogą być montowane w pobliżu trzaskających drzwi.

Większość produktów jest testowana pod kątem drgań zgodnie z normą IEC 60068-2-6 oraz pod kątem wstrząsów zgodnie z normą IEC 60068-2-27. Po testach produkt jest dokładnie sprawdzany pod kątem poluzowanych śrub, wad mechanicznych, uszkodzeń materiału i innych kluczowych właściwości mechanicznych.

Produkt musi pomyślnie przejść test, aby można było mieć pewność, że nadal sprawnie działa po każdym teście. Po poddaniu produktu testowi odporności nie powinny występować żadne trwałe problemy z ostrością ani problemy funkcjonalne. Produkt powinien zawsze być w stanie ponownie ustawić ostrość i poprawnie działać.

Testy sprawnościowe

Podczas gdy testy odporności są bardzo przyspieszone, testy sprawnościowe są na oczekiwanym poziomie rzeczywistym, a podczas testu dużą wagę przywiązuje się do wrażeń użytkowników. Inżynierowie Axis mierzą poziomy drgań i wstrząsów w różnych lokalizacjach oraz symulują te scenariusze w laboratorium, aby zapewnić dobrą jakość obrazu w warunkach drgań. Celem tego testu jest pomiar parametrów, które nie są zdefiniowane w standardach, ale mają szczególne znaczenie z perspektywy projektu.

Na przykład testy te umożliwiają sprawdzanie pozycjonowania produktów, aby nie straciły swoich prepozycji, a także kontrolę ostrości i stabilności obrazu kamer, gdy są narażone na drgania oraz wstrząsy w rzeczywistych warunkach.

Testy odporności na warunki transportu

Testy odporności na warunki transportu są przeprowadzane w trosce o to, by klient otrzymał w pełni funkcjonalny produkt. Testy te są tym ważniejsze, im większy jest produkt. Awarie jednostek w momencie dostawy opóźniają realizację projektów klientów i mogą być kosztowne — dlatego jest to naprawdę bardzo ważne, aby produkt był w dobrym stanie nawet wtedy, gdy niezbyt ostrożnie się z nim obchodzono.

Testy odporności na warunki transportu są wykonywane na zapakowanych produktach w celu ustalenia integralności opakowania i jego zdolności do ochrony produktu. Zgodnie ze standardem International Safe Transit Association (ISTA) dotyczącym dostarczania paczek testy odporności na warunki transportu obejmują testy pod kątem drgań i upadków. Na przykład produkt w odpowiednim opakowaniu jest umieszczany na platformie. Następnie jest poddawany losowym drganiom, które w przyspieszeniu odzwierciedlają warunki panujące wewnątrz samochodu dostawczego jadącego po złej drodze. Typowy test symuluje tysiące kilometrów pokonanych drogą lądową i powietrzną. W teście odporności na upadki Axis przeprowadza 17 upadków produktu w opakowaniu na powierzchnię czołową, krawędzie i rogi na podłoże betonowe. Testowane są upadki z wysokości od 46 do 91 cm. Inżynierowie Axis projektują dobre opakowania, które są wystarczająco wytrzymałe, aby chronić produkt przed uszkodzeniem.

Testy ścieralności

Testy ścieralności, zgodnie z normą ISO 11998, są przeprowadzane w laboratorium w celu sprawdzenia, czy powierzchnie chroniące obiektyw, takie jak poliwęglanowe szybki lub kopułki, są odporne na materiały ścierne. Produkty są szorowane za pomocą gąbki z warstwą ścierną i wody z mydłem, z określonym naciskiem na powierzchnię testowanych produktów. Każdy produkt jest poddawany 100 cyklom. Po zakończeniu testu produkt powinien nadal działać prawidłowo i powinna być zachowana jakość obrazu. Powinien również estetycznie wyglądać.

Test odporności chemicznej

Odporność produktów na środki czyszczące staje się coraz ważniejsza dla klientów, szczególnie w przypadku produktów, które są instalowane w środowiskach wymagających utrzymywania wysokiego poziomu higieny, takich jak laboratoria czy szpitale. W takich środowiskach zewnętrzna powierzchnia produktu może być czyszczona kilka razy dziennie. Czyszczenie produktów jest również ważne w innych środowiskach, takich jak więzienia, kopalnie, środowiska przemysłowe, stacje przy autostradach i porty.

Testy odporności chemicznej to złożone zagadnienie, ponieważ zależy ona od charakteru kontaktu chemicznego, w tym składu substancji chemicznej, czasu jej działania na dany element, temperatury, a także poziomu i typu oddziaływania, na które jest narażony produkt. Dlatego materiały zastosowane w produkcie są testowane w rzeczywistych scenariuszach użytkowania.

Odporność chemiczna jest testowana za pomocą dwóch rodzajów testów wewnętrznych: test odporności na środowiskową korozję naprężeniową („Environmental Stress Crack Test”, ESC) i test czyszczenia („Cleaning Test”). Chemikalia używane do tych testów to izopropanol (70%), nadtlenek wodoru (3%) i podchloryn sodu (< 5%). Te roztwory chemiczne są powszechnie stosowane jako środki do czyszczenia lub dezynfekcji urządzeń medycznych.

Test odporności na środowiskową korozję naprężeniową: test odporności na środowiskową korozję naprężeniową jest oparty na normie ISO 22088-3 „Tworzywa sztuczne – Oznaczanie odporności na środowiskową korozję naprężeniową”, część 3: „Metoda zgiętej taśmy”. Pozwala on ocenić odporność materiałów na chemikalia i zdecydować, które materiały powinny być stosowane w produktach. W ramach testu ESC próbka materiału jest poddana naprężeniom mechanicznym oraz działaniu substancji chemicznych. Podczas testu próbka jest okresowo kontrolowana na obecność pęknięć, odbarwień i innych wad. Ponowną kontrolę wad wykonuje się po zakończeniu testu.

Test czyszczenia chemicznego: test czyszczenia symuluje wielokrotne czyszczenie środkami chemicznymi przez wiele lat użytkowania. Próbki produktów są montowane w zautomatyzowanym urządzeniu testowym, które wielokrotnie przeciera je miękką szmatką nasączoną środkiem chemicznym. Przecieranie jest wykonywane z zastosowaniem poziomu nacisku typowego dla czyszczenia, a szmatka jest regularnie nasączana. Próbki są testowane do 27 500 cykli w zależności od zakładanego środowiska eksploatacji produktu i wymagań dotyczących użytkowania.

Więcej informacji na temat zalecanego czyszczenia produktów można znaleźć w białej księdze Odporność chemiczna na popularne środki czyszczące dostępnej na stronie axis.com/learning/white-papers.

Testy HALT

Axis przeprowadza testy HALT (Highly Accelerated Life Test) w celu sprawdzenia niezawodności produktu przez wystawienie go na ekstremalne warunki, takie jak skrajne temperatury, szybkie zmiany temperatury, warunki obciążenia elektrycznego, losowe drgania, cykle zasilania i wilgotność. Takie warunki testowe symulują trudne sytuacje, z którymi produkt może mieć do czynienia w trakcie eksploatacji, ale w stopniu wyższym niż ten, którego oczekuje się w kontekście rzeczywistego użytkowania. Pomaga to zidentyfikować problemy w projekcie i ewentualne słabe strony elementów elektrycznych i mechanicznych.

Dzięki wynikom testów HALT inżynierowie mechanicy i elektrycy Axis są w stanie udoskonalić konstrukcję, jakość, niezawodność i czas eksploatacji produktów.

Testy klimatyczne

Produkty Axis są używane na całym świecie, zarówno wewnątrz, jak i na zewnątrz budynków. Są wystawione na ogromne różnice temperatur — od spiekoty Bliskiego Wschodu po lodowaty chłód Alaski. Ponadto niektóre produkty są montowane na słupach lub budynkach, co naraża je na ekstremalne działanie wiatru i światła słonecznego. W związku z tym odporność na temperaturę jest krytycznym aspektem każdego urządzenia zabezpieczającego.

Wysokie lub niskie temperatury mogą spowodować awarię lub zamarznięcie elementów urządzenia. Długotrwała ekspozycja na nawet umiarkowanie wysokie temperatury skraca czas eksploatacji urządzenia. Wilgoć może powodować uszkodzenia elementów, ale może również powodować kondensację pary wodnej w kopułce kamery, prowadząc do pogorszenia jakości obrazu.

Zapewnienie niezawodnego działania produktów Axis w ekstremalnych warunkach klimatycznych jest kluczową kwestią podczas projektowania i produkcji. W danych technicznych określana jest maksymalna i minimalna temperatura pracy, a także temperatura uruchomienia urządzenia. Aby mieć pewność, że wszystkie produkty spełniają określone wartości, przeprowadzane są szeroko zakrojone testy klimatyczne — zarówno w laboratoriach, jak i lokalizacjach produkcyjnych. Produkty Axis są poddawane oddziaływaniu skrajnych temperatur i warunków atmosferycznych w długoterminowych testach przeprowadzanych w Szwecji i Zjednoczonych Emiratach Arabskich.

Testy laboratoryjne

Testy klimatyczne w laboratoriach przeprowadzane są w komorach klimatycznych, w których można symulować różne temperatury i warunki atmosferyczne. Testy są przeprowadzane z marginesem ±15°C na obu końcach zakresu temperatur pracy. Zakres wilgotności wynosi od 0 do 100%.

Testowane są zarówno poszczególne elementy, jak i kompletne produkty. Żaden krytyczny element nie może odbiegać od specyfikacji, gdy cały produkt jest testowany w swoim zakresie temperatur pracy. Zapewnia to wysoką wydajność produktu zarówno w niskich, jak i wysokich temperaturach, a także jego długi okres eksploatacji. Testy jakości obrazu przeprowadzane są w różnych temperaturach, aby zapewnić wysoką jakość obrazu w całym zakresie temperatur pracy. Ponadto testy sprawności w warunkach kondensacji pomagają sprawdzić, czy w różnych sytuacjach przed obiektywem nie zbiera się mgła. Podczas całego testu sprawdzane są wszystkie funkcje (np. grzałki, mechanizm obrotu, pochylenia i zbliżenia oraz źródło promieniowania podczerwonego), dzienniki systemowe i zużycie energii, aby się upewnić, że produkty działają zgodnie z oczekiwaniami.

Test w niskiej temperaturze

Gwarantujemy, że produkty Axis uruchomią się i będą w pełni funkcjonalne w zakresie temperatur pracy podawanym w danych technicznych, a najbardziej krytyczna jest bardzo niska temperatura otoczenia. Dużą wagę przywiązuje się do elementów ruchomych, takich jak mechanizmy obrotu, pochylenia, zbliżenia i ostrości, dzięki czemu działają one zgodnie z oczekiwaniami nawet w skrajnie niskich temperaturach. Testy odladzania umożliwiają sprawdzanie, jak dobrze produkty zewnętrzne topią lód i śnieg gromadzący się przed obiektywem.

Test w warunkach wysokich temperatur

Produkty Axis są projektowane ze szczególną dbałością o rozpraszanie ciepła w celu obniżenia temperatury przetwornika obrazu i elementów optycznych. Utrzymuje to widoczne szumy na niskim poziomie nawet przy słabym oświetleniu, a jest to możliwe dzięki dobremu projektowi termicznemu. W przypadku produktów zewnętrznych umieszczenie ich w nasłonecznionym otoczeniu zwiększa temperaturę produktu, co jest uwzględniane podczas jego opracowywania i testowania.

Lokalizacje produkcyjne

Oprócz szeroko zakrojonych testów w laboratorium, produkty Axis przechodzą również testy w lokalizacjach produkcyjnych, które pozwalają obserwować długoterminowe efekty w rzeczywistych środowiskach w celu opracowania najlepszych produktów do rzeczywistych scenariuszy użytkowania. Wyniki dostarczają wiarygodnych danych na temat kondensacji, korozji, defektów mechanicznych i kosmetycznych oraz jakości obrazu testowanych produktów. Zapisywane są dane klimatyczne ze stacji pogodowej zamontowanej obok produktów i przeprowadzane są analizy wszystkich parametrów środowiskowych, na które narażone są produkty. Produkty są przez lata monitorowane w trybie całodobowym, a wyniki uzyskiwane w lokalizacjach produkcyjnych są wykorzystywane do opracowywania lepszych przypadków testowych i produktów.

Testy w lokalizacjach produkcyjnych przeprowadzane są w miejscach o różnych warunkach pogodowych: Lund w Szwecji, Skellefteå w Szwecji i Dubaj w Zjednoczonych Emiratach Arabskich. Poniższa tabela wskazuje zakres temperatur w miejscach przeprowadzania testów.

| Lokalizacja produkcyjna | Strefa klimatyczna IEC | Zakres temperatury pracy | Warunki pogodowe, na które zwraca się szczególną uwagę |

Dubaj | Ciepło i wilgoć | Od 15°C do 50°C | Wysokie temperatury, korozja, degradacja materiałów |

Lund | Umiarkowanie ciepło | Od -15°C do 35°C | Kondensacja, lód lub śnieg |

Skellefteå | Umiarkowanie zimno | Od -35°C do 30°C | Niskie temperatury, lód lub śnieg |

Testy kamer nasobnych

Kamery nasobne stanowią część oferty Axis i wymagają innej metody testowania. Wynika to stąd, że kamery nasobne są noszone i używane w interaktywnych sytuacjach oraz że bardzo często zmienia się ich lokalizacja. Inżynierowie Axis stosują małe wstrząsy, ekstremalne wstrząsy, zmiany temperatury i test swobodnego upadku z wysokości 2 metrów, aby sprawdzić ogólną wytrzymałość produktu i jego odporność na uderzenia.

Testy te pomagają ocenić, jak produkt reaguje na szybką zmianę temperatury w przypadku przenoszenia go z zewnątrz do wewnątrz, upadki na ziemię i inne wstrząsy, które mogą wystąpić podczas użytkowania, odporność na ścieranie i kurz podczas noszenia, wydajność baterii i okres eksploatacji.

Testy jakości na etapie produkcji

Produkt musi być w pełni sprawny i oferować wszystkie funkcje przewidziane w momencie jego premiery, a ponadto zawsze musi mu towarzyszyć pełna dokumentacja dla partnerów i klientów. Aby zapewnić wysoką jakość, wszystkie produkty Axis są dokładnie testowane na etapie produkcji, a materiały są starannie dobierane.

Produkcja

Producent pracujący dla Axis musi stosować kontrolę jakości na każdym etapie procesu produkcyjnego. Kontrola jakości obejmuje między innymi elementy, narzędzia, zarządzanie i dobór, szkolenie personelu, a także gotowe produkty oraz ich opakowania. Gotowy produkt musi być zgodny we wszystkich aspektach ze specyfikacją projektu produktu.

We wszystkich zakładach produkcyjnych Axis kontrola jakości rozpoczyna się od razu po dostarczeniu elementów. Poszczególne elementy są sprawdzane i mierzone. Większość elementów, w tym wszystkie o znaczeniu krytycznym, takie jak przetworniki obrazu, obiektywy, chipy specyficzne dla produktu i wszelkie elementy mechaniczne, są dostarczane przez Axis w celu zapewnienia jakości w całym łańcuchu dostaw. Elementy podstawowe są dostarczane przez producentów współpracujących z Axis. Po sprawdzeniu elementów następuje montaż elementów elektronicznych w płaszczyźnie przy użyciu najnowocześniejszych metod produkcji. Aby upewnić się, że żaden błąd nie pozostanie niewykryty, stosuje się zautomatyzowane i przeprowadzane manualnie testy, w tym kontrolę optyczną, wizualną i rentgenowską. Zmontowane płytki drukowane są testowane pod kątem elektrycznym, zanim zostaną zatwierdzone do następnego etapu, którym jest montaż skrzynki elektronicznej w sklasyfikowanym pomieszczeniu czystym. W kamerach Axis zastosowano zastrzeżony system aktywnego wyrównywania, który idealnie wyrównuje przetwornik i obiektyw. Po zakończeniu montażu skrzynki elektronicznej wykonywana jest seria testów funkcjonalnych. Testowana jest każda jednostka. Niektóre testy są zautomatyzowane, ale każda jednostka jest również zatwierdzana przez przeszkolonego operatora.

Na następnym etapie każdy produkt przechodzi przez centra konfiguracyjno-logistyczne (Configuration and Logistics Center, CLC) Axis w różnych miejscach na całym świecie. Procedury kontroli jakości są wszczynane od razu po dotarciu produktów na miejsce. Kiedy klient złoży zamówienie, produkty są kompletowane w magazynie, konfigurowane i ponownie poddawane wielu testom, podobnym do tych wykonywanych na etapie produkcji, zanim zostaną zapakowane. Za każdy produkt odpowiada wyznaczony tester.

Materiały

Materiały wybierane do produktów Axis są starannie selekcjonowane, aby spełniały wszystkie wymagania. Axis często korzysta z tworzyw sztucznych pochodzących z recyklingu, co pomaga zmniejszyć wpływ na środowisko, a ponadto firma pozostaje w bliskim kontakcie z dostawcami materiałów.

Szybki produktów Axis są wykonywane z poliwęglanu i szkła, a kopułki z poliwęglanu. Poliwęglan wybrano zamiast częściej stosowanego polimetakrylanu metylu, czyli szkła akrylowego, ponieważ polimetakrylan metylu jest bardziej kruchy, podczas gdy poliwęglan cechuje się doskonałą odpornością na uderzenia i bardzo dobrymi właściwościami optycznymi. Gatunki poliwęglanu stosowanego w produktach Axis są najwyższej jakości i pochodzą od najlepszych dostawców materiałów w branży. Jest on stosowany tam, gdzie często dochodzi do uderzeń i zderzeń, na przykład w tarczach policyjnych, lodowiskach hokejowych oraz osłonach kabin myśliwców odrzutowych. W produkcie Axis uderzenie w szybkę wykonaną z tworzywa sztucznego zwykle pozostawi tylko ślad — dzięki poliwęglanowi i intensywnym testom IK szybka nie pęknie ani się nie roztrzaska.

W przypadku szybek i kopułek kamer Axis stosuje materiały poliwęglanowe z twardą powłoką zapewniającą lepszą odporność na promieniowanie UV i ścieranie. W przypadku osłon nieprzezroczystych stosuje się stopy poliwęglanowe i inne materiały, aby jeszcze bardziej zwiększyć odporność na promieniowanie ultrafioletowe (UV).

Produkty Axis są wykonywane z materiałów o bardzo niskich i zgodnych współczynnikach rozszerzalności cieplnej, aby zminimalizować zmiany ostrości powodowane zmianami temperatury. Minimalizuje to wpływ temperatury na rozmiar obiektywów, uchwytów obiektywów i uchwytów przetworników obrazu, zapobiegając w ten sposób przemieszczaniu się obiektywu i poprawiając stopień utrzymywania wysokiej jakości obrazu.