Auf Herz und Nieren geprüft

Zusammenfassung

Die Gewährleistung der Hardware-Qualität in Axis Produkten beginnt bereits in der Projektierungsphase, in der die Komponenten sorgfältig ausgewählt werden, zum Teil aufgrund ihrer eigenen Eigenschaften, zum Teil aufgrund ihrer Funktionsfähigkeit in Kombination mit den anderen enthaltenen Komponenten. Die Projektierung wird überprüft und mögliche Risiken werden aufgezeigt und angegangen.

Axis Produkte werden während der Entwicklung vielen verschiedenen Tests unterzogen: Aufpralltests zur Bewertung ihrer Robustheit, Eindringtests zur Bestimmung, wie gut sie Partikel und Wasser fernhalten, Vibrationstests zur Bewertung des Risikos von Schäden oder Funktionsstörungen und Klimatests zur Gewährleistung des Schutzes vor extremen Temperaturen. Für Axis ist es wichtig, dass die Produkte nicht nur die Zulassungsstandards erfüllen, sondern auch in der Realität hervorragend funktionieren.

Alle Axis Produkte werden während der Produktion gründlichen Tests unterzogen, sowohl automatischen als auch manuellen. Für eine überlegene Stoßfestigkeit verwendet Axis Polycarbonat (PC) und Glas für die Fenster und Polycarbonat (PC) für die Dome.

Einführung

Die Axis Produkte sind auf Zuverlässigkeit ausgelegt, sodass sie auch rauen Umgebungen und intensiver Nutzung standhalten. Während der Entwicklung werden Axis Produkte über ein Jahr lang in Testumgebungen eingesetzt, wo sie auf ihre Widerstandsfähigkeit gegen mechanische Abnutzung, Wasser und Feuchtigkeit, Vandalismus, extreme Temperaturen, Vibrationen und vieles mehr getestet werden. Die Zertifizierung der Produkte erfolgt nach externen Standards, doch die Tests von Axis gehen über die Qualitätsprüfanforderungen hinaus.

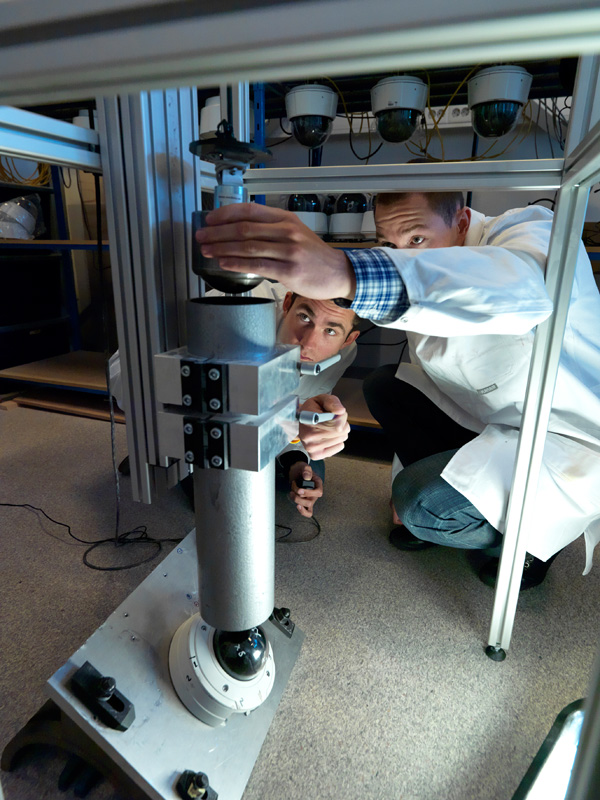

Axis verfügt über firmeninterne Prüflabore mit erstklassiger Ausstattung. Sie werden für verschiedene Tests und zur Erweiterung des Wissens eingesetzt, was alles zur Entwicklung besserer Produkte beiträgt. Auch die Hardware-Designer von Axis können an diesen Tests teilnehmen und sich aus erster Hand ein Bild von der Leistung der Tests machen, um so bessere Einblicke in die Verbesserung des Produkts zu erhalten.

Dieses Dokument fast zusammen, wie Axis die Hardware-Qualität seiner Produkte durch sorgfältige und gründliche Prüfungen gewährleistet.

Projektierung und Komponenten von höchster Qualität

Die Qualitätsarbeit mit Axis beginnt schon während der Projektierung. Felddaten und Erfahrungen der Vorgängerversion werden zunächst für das Design eines verbesserten neuen Produkts verwendet. Axis legt die Anforderungen an die Komponenten für die Lieferanten fest, z. B. die Anforderungen an das Objektiv, um eine hohe Qualität der Komponenten sicherzustellen Auch der ökologische Fußabdruck der Materialien wird bei der Minimierung der Umweltauswirkungen berücksichtigt.

Axis legt großen Wert auf die thermische Projektierung, um eine bessere Kühlung des Bildsensors zu gewährleisten, was zu weniger sichtbarem Bildrauschen und besserer Bildqualität führt. Leiterplatten befinden sich zum Schutz gegen physische oder wetterbedingte Beschädigung und elektrostatische Entladung immer in einem Gehäuse. Produktkabel und -anschlüsse sind gegen elektrische Spannungsspitzen und Induktion von Stromkabeln in der Nähe abgeschirmt.

Das Design wird in mehreren Iterationen weiterentwickelt, bis das endgültige Design alle Anforderungen erfüllt. In der frühen Phase des Designs und unter Verwendung von Finite-Elemente-Analyse (FEA)-Computerprogrammen simuliert Axis Klimabedingungen (warm oder kalt) und externe mechanische Einwirkungen (IK-Test), um die Sicherheit der inneren Geräte des Produkts auf mögliche Probleme zu prüfen und das Design zu aktualisieren, bevor Prototypen gebaut werden. Dies erhöht die Qualität des Produkts noch vor Beginn der Prüfung.

Nicht nur die einzelnen Details beeinflussen die Qualität, sondern auch die Kombination der Details im Produkt als Ganzes ist von Bedeutung. Nehmen wir das Kameraobjektiv als ein Beispiel: Viele Anbieter verkaufen Sicherheitskameras ohne Objektiv. Dem Kunden obliegt es dann, das optimale Objektiv zu finden. Heutzutage ist eine Unmenge an Objektiven und Kameras mit einer gewaltigen Bandbreite an Lösungen und Bildverbesserungstechnologien auf dem Markt erhältlich. Die richtige Kamera mit dem passenden Objektiv zu finden, ist daher keine einfache Aufgabe. Axis Kameras werden immer mit einem Objektiv verkauft. Es wird mithilfe eines von Axis selbst entwickelten Systems zur aktiven Anpassung optimal an den Sensor und das Kameragehäuse angepasst.

Haltbarkeitstests

Die Produkte müssen Haltbarkeitstests bestehen, um zu zeigen, dass die Produkte eine lange Lebensdauer haben und im Laufe der Zeit zuverlässig und genau funktionieren. Vor der Markteinführung werden mehrere Haltbarkeitstests durchgeführt, um die Produktqualität sicherzustellen.

Ein Beispiel ist der Haltbarkeitstest von PTZ-Kameras, bei dem die Leistung der Kamera mit etwa 10 000 000 Schwenk-, Neige- und Zoom-Bewegungen geprüft wird. Nach dem Test muss die Kamera sehr genau bleiben, wenn sie in voreingestellte Positionen bewegt wird, ohne dass die Benutzerfreundlichkeit beeinträchtigt wird.

Aus Gründen der Zuverlässigkeit müssen die Produkte und ihre beweglichen Teile über viele Jahre hinweg ohne Qualitätsverlust in hervorragender Qualität erhalten bleiben. Zu den weiteren Haltbarkeitstests gehören das Schwenken, Neigen, Zoomen, Fokussieren, Tag/Nacht-Filter, Wischer, Kabel, Tasten und Speicherkarten.

Stoßfestigkeitsprüfungen

Viele Geräte, wie z. B. Überwachungskameras, werden in Umgebungen aufgestellt, in denen sie verschiedenen Stößen ausgesetzt sein können. Das offensichtlichste Beispiel sind Vandalismus und andere physische Angriffe auf das Gerät, aber auch Äste und Schmutz, die auf das Gerät fallen, Vögel und andere Tiere, die auf das Gerät klettern, oder ein gelegentliches Herunterfallen des Geräts während der Installation.

Tests zur Stoßfestigkeit werden gemäß der europäischen Norm (EN) und der Norm EN/IEC 62262 der Internationalen Elektrotechnischen Kommission (IEC) durchgeführt. Die IK-Bewertung der Norm gibt an, inwieweit ein Gehäuse seinen Inhalt vor äußeren Stößen schützt. Die Prüfungen dienen dazu, bei der Bewertung eines Produktes einen akzeptablen Stabilitätsgrad zu beweisen. Sie sind in erster Linie zur Prüfung von Gehäusen für elektrotechnische Gegenstände gedacht.

Die Entwicklung eines robusten Gehäuses beginnt schon früh, noch vor dem Bau der mechanischen Teile. Die Simulationsingenieure von Axis simulieren den Test im FEA-Modell, um Schwachstellen und potenzielle Risiken zu ermitteln. Die Projektierung wird dann auf der Grundlage der Ergebnisse der Simulation aktualisiert.

Gemäß EN/IEC 62262 sollten Prüfungen nach IK folgendermaßen durchgeführt werden: „Auf jede frei liegende Oberfläche des Produkts sollten fünf gleichmäßig darüber verteilte Schläge ausgeübt werden. Das bedeutet, dass die Produkte bis zu 30 Mal an verschiedenen Stellen und auf verschiedenen Seiten getroffen werden. Gemäß der IK-Schutzklasse wird dabei ein IEC-Messfühler mit einem Gewicht zwischen 0,25 kg und 10 kg verwendet. Axis Produkte werden sowohl mit der vertikalen als auch mit der Pendelhammermethode getestet.

Nach den Kriterien von Axis werden die Aufschlagpunkte an den schwächsten Stellen des Produkts ausgewählt. Diese Auswahl ist eine wichtige Unterscheidung, da die Norm selbst nicht definiert, dass das Produkt an seinen schwächsten Stellen getestet werden muss. Es ist ziemlich wahrscheinlich, dass ein Hersteller bei der Prüfung des Produkts nach der IK-Schutzklasse die stärksten Punkte auswählt, um auch bei einem möglicherweise weniger stabilen Produkt ein erfolgreiches Prüfergebnis zu erhalten.

Auch nach der Prüfung sollte das Produkt noch die genannte IP-Schutzklasse erfüllen. Das bedeutet, dass das Produkt selbst nach schweren Schlägen aus verschiedenen Winkeln noch ihre Resistenz gegen Wasser und Staub beibehält (Weitere Informationen über IP-Prüfungen finden Sie im Abschnitt Prüfungen auf Eindringen von Fremdkörpern). Nach der Prüfung sollte es keine dauerhaften Veränderungen am Gehäuse geben, die sich auf die Funktion des Produkts auswirken. Interne elektrische Komponenten dürfen nicht ausfallen oder schlechter funktionieren.

Die Projektierung von Axis Produkten erfolgt auf der Basis vorheriger Prüfungen, kombiniert mit der neuesten Technologie. Während der Prüfung des Prototyps kommt bei der Analyse der Deformation und des mechanischen Verhaltens des Domes während eines Stoßes häufig eine Hochgeschwindigkeitskamera zum Einsatz. Dies liefert den Maschinenbauern relevante Informationen, die sie benötigen, um das Design zu aktualisieren und die Stoßfestigkeit zu verbessern.

Korrosionstests

Korrosive Umgebungen und Elemente können die Funktionsfähigkeit und das Aussehen eines Produkts beeinträchtigen. Korrosionstests wie NEMA 4X Salzsprühnebel und ISO 21207 sowie Korrosionsangriffe auf Produkte werden durchgeführt, um die Haltbarkeit, Qualität und Zuverlässigkeit der Produkte zu testen und zu verbessern.

Diese Tests zeigen, ob ein Produkt der Einwirkung von korrosiven Gasen, Salz und hoher Luftfeuchtigkeit standhalten kann, ohne dass Gehäuse und interne Komponenten ernsthaft beschädigt werden. Ein Test bei hoher Luftfeuchtigkeit ist ebenfalls enthalten, da sich bei Produkten in sehr feuchten Umgebungen Feuchtigkeit ansammeln kann. Korrosion kann auftreten, wenn ein Produkt dieser Feuchtigkeit nicht standhalten kann.

NEMA 4X Salzsprühnebel: Die NEMA 4X-Zertifizierung umfasst mehrere Tests, einer davon ist der NEMA 4X-Salzsprühtest. Es ist wichtig, dass alle Outdoor-Produkte so konzipiert sind, dass sie salzbeständig sind. Bei diesem Test werden Produkte bis zu 600 Stunden lang mit Salzwasser besprüht, um die Widerstandsfähigkeit ihrer Gehäuse zu prüfen.

ISO 21207, Salzsprühnebel und korrosive Gase: ISO 21207, auch bekannt als „Korrosionstests in künstlichen Atmosphären“, ist ein beschleunigter Korrosionstest, bei dem Produkte korrosiven Gasen und Salzsprühnebel ausgesetzt werden. Dieser Test bewertet die Korrosionsbeständigkeit von Produkten in korrosiven Umgebungen. Dies ist für Produkte, die im Straßenverkehr und in der Industrie eingesetzt werden, von entscheidender Bedeutung. Die ISO 21207 besteht aus zwei Methoden: Bei der ersten Methode werden die Produkte Salznebel, korrosiven Gasen, kontrollierter Trocknung und Feuchtigkeit ausgesetzt, während bei der zweiten Methode dieselben Bedingungen gelten, mit Ausnahme der korrosiven Gase.

Nach diesen Tests prüfen die Prüfingenieure die Produkte auf Korrosionsangriffe und Defekte. Korrosionsangriffe wie Rost an internen Komponenten sind nach dem Test nicht mehr zulässig.

Prüfungen auf Eindringen von Fremdkörpern (Ingress Protection Tests; IP-Tests)

Die Installationsumgebung kann sich stark auf die Bedienbarkeit des Produkts auswirken. Regen kann in Produkte eindringen und ihre Funktionalität beeinträchtigen. In schweren Fällen können Produkte, die Wasser ausgesetzt sind, ausfallen und die Öffentlichkeit möglichen elektrischen Gefahren aussetzen. Auf Baustellen, im Bergbau, in Verkehrssystemen und ähnlichen Umgebungen befestigte Produkte sind in hohem Maße Staub und Partikeln aus der Luft ausgesetzt. Der Staub kann beispielsweise die Bildqualität beeinträchtigen oder die Kamera funktionsunfähig machen. Axis Produkte wurden auf Beständigkeit gegen Staub und Wasser getestet.

Für den Schutz eines Produkts vor dem Eindringen von Fremdkörpern verwendet Axis die Norm IEC/EN 60529, die die IP-Klassifizierung (IPXY) festlegt, wobei „X“ eine Zahl zwischen 0 und 6 und „Y“ eine Zahl zwischen 0 und 9 ist. Die erste Ziffer gibt den Schutzgrad gegen das Eindringen fester Fremdkörper wie Staub an, die zweite Ziffer den Schutz gegen Wasser. IP-Tests sollten sowohl vor als auch nach dem Aufpralltest durchgeführt werden.

Für die Schutzklasse IP66, die IP-Klasse der meisten Axis Produkte für den Außenbereich, besteht das Verfahren aus zwei Prüfungen. Beim ersten Test wird das Produkt in einer Staubkammer platziert und bei einem Unterdruck von 20 mbar (15 mmHg, 0,29 psi) zwei Stunden lang extrem hohen Mengen an feinem Talkum ausgesetzt. Dieser Staubanteil ist hoch genug, um für jeden Menschen, der ihm eine längere Zeit ausgesetzt ist, ein hohes Gesundheitsrisiko darzustellen. Nach stundenlanger Staubbelastung wird das Produkt vorsichtig geöffnet und auf Staub geprüft, da kein Staub durch das Gehäuse des Produkts in das Produkt eindringen darf. Dieser Test ist ein guter Indikator für die Unversehrtheit eines Produktgehäuses und die Qualität seiner Dichtungen.

Im zweiten Test wird das Produkt einem Hochdruckwasserstrahl mit einer Durchflussrate von 100 l/Minute aus einer Entfernung von 2,5 bis 3 m auf allen freiliegenden Oberflächen aus verschiedenen Winkeln ausgesetzt. In das Produkt darf kein Wasser eindringen. Im Anschluss an den Test wird das Produkt geöffnet und auf möglicherweise eingedrungenes Wasser inspiziert. Besondere Aufmerksamkeit gilt dabei den Dichtungen. Auch die Funktionalität der Produkte wird gründlich geprüft.

Vibrationsprüfungen

Ein Produkt kann in der Umgebung, in der es installiert wird, Schwingungen aus verschiedenen Quellen ausgesetzt sein. Es kann in der Nähe eines Serverraums, in einer Fabrik, in der Nähe von Verkehr oder auf einem Fahrzeug montiert sein. Oder es wird auf dem Weg zum Kunden Vibrationen ausgesetzt. Im Laufe der Zeit können Vibrationen zu Veränderungen der Produktfunktionalität führen, wie z. B. dem Verlust der Schärfeeinstellung einer Kamera oder anderen mechanischen Eigenschaften. Die Fähigkeit, bei geringen Vibrationen den Fokus beizubehalten, ist für die Bildqualität jeder Kamera entscheidend. Durch übermäßige Vibrationen können sich Schrauben und andere Komponenten lösen und eine dauerhafte Beschädigung und einen Ausfall des Produkts verursachen.

Axis Produkte werden drei verschiedenen Vibrationsprüfungen unterzogen: Vibrationsfestigkeitstests sowie Funktions- und Versandtests unter Vibrationen. Mit der Stabilitätsprüfung wird geprüft, wie ein Produkt funktioniert, nachdem es starken Vibrationen und Schlägen ausgesetzt wurde. Funktionstests prüfen die Bildstabilität während der Vibrationen. Versandtests dienen dazu, zu beurteilen, ob ein Produkt nach dem Transport in seiner Verpackung zum Benutzer ordnungsgemäß funktioniert.

Stabilitätsprüfung

Bei den Robustheitstests von Axis handelt es sich um stark beschleunigte Tests, die überprüfen, ob ein Produkt während seiner Lebensdauer Erschütterungen und Stößen standhält. Mit diesen Tests wird festgestellt, ob das Produkt und seine Materialien robust genug sind, um Erschütterungen und Stöße zu überstehen. Die Teststufen hängen vom Anwendungsfall und der Umgebung jedes Produkts ab. Zum Beispiel werden Produkte für den Einsatz in Zügen, Bussen und Fahrzeugen (Onboard-Produkte) höheren Tests unterzogen als Produkte, die für die Deckenmontage in Innenräumen vorgesehen sind. Außerdem sind Produkte wie Netzwerk -Video-Türstationen Stößen von bis zu 50 G ausgesetzt, da sie in der Nähe von zuschlagenden Türen montiert werden können.

Die meisten Produkte werden gemäß IEC 60068-2-6 auf Vibrationen und gemäß IEC 60068-2-27 auf Stöße getestet. Nach den Tests wird das Produkt genau auf lose Schrauben, mechanische Defekte, Materialfehler und andere wichtige mechanische Eigenschaften untersucht.

Das Produkt muss den Test bestehen, um sicherzustellen, dass es nach jedem Test noch einwandfrei funktioniert. Nach dem Test auf Robustheit sollten keine dauerhaften Defokussierungen oder Funktionsprobleme auftreten. Das Produkt sollte immer in der Lage sein, sich neu zu fokussieren und ordnungsgemäß zu funktionieren.

Leistungstests

Während die Tests zur Robustheit beschleunigt ablaufen, entsprechen die Leistungstests dem in der Praxis zu erwartenden Niveau, wobei während der Tests besonderes Augenmerk auf die Benutzererfahrung gelegt wird. Die Ingenieure von Axis haben an verschiedenen Standorten Vibrations- und Stoßbelastungen gemessen und diese Szenarien im Labor simuliert, um eine gute Bildqualität bei Vibrationen zu gewährleisten. Der Zweck des Tests besteht darin, Eigenschaften zu messen, die nicht in Standards definiert sind, aber für ein Projekt von besonderem Interesse sind.

Diese Tests prüfen beispielsweise die Positionierung von Produkten, damit diese ihre voreingestellte Position nicht verlieren, und prüfen auch den Fokus und die Bildstabilität von Kameras, wenn diese realen Vibrations- und Stoßszenarien ausgesetzt sind.

Versandtests

Versandtests werden durchgeführt, um zu gewährleisten, dass das Produkt voll funktionsfähig beim Kunden ankommt. Mit zunehmender Größe des Produkts werden diese Tests immer wichtiger. Geräte, die bei der Ankunft ausfallen, verzögern Kundenprojekte und können kostspielig sein. Daher ist es sehr wichtig, dass das Produkt auch nach einer groben Handhabung in einem guten Zustand ist.

Mithilfe der Versandtests kann die Unversehrtheit der Verpackung und deren Fähigkeit, das Produkt zu schützen, bestimmt werden. Nach der Norm der International Safe Transit Association (ISTA) für den Paketversand bestehen die Versandtests aus Vibrations- und Falltests. Zum Beispiel wird ein Produkt, das in der vorgesehenen Verpackung verpackt ist, auf eine Plattform gestellt. Anschließend wird es einem zufälligen Vibrationsprofil ausgesetzt, das die Bedingungen in einem auf einer schlechten Straße fahrenden Lkw beschleunigt. In der Regel werden bei einem solchen Test tausende Kilometer Transport auf der Straße und in der Luft simuliert. Für den Falltest lässt Axis das Produkt in der Verpackung 17 Mal mit der Vorderseite, den Kanten und den Ecken auf eine Betonoberfläche fallen. Der Falltest wird mit einer freien Fallhöhe von 46 bis 91 cm durchgeführt. Die Verpackungsingenieure von Axis entwerfen geeignete Verpackungen, die stabil genug sind, um das Produkt vor Beschädigungen zu schützen.

Abriebprüfungen

Abriebprüfungen werden gemäß der Norm ISO 11998 in einem Labor durchgeführt, um zu prüfen, ob Oberflächen wie Fenster und Domes aus Polycarbonat das Objekt schützen und ob sie gegen aggressive Materialien widerstandsfähig sind. Die Produkte werden mit einem Scheuerpad und Seifenwasser bei einem festgelegten Druck auf die getestete Produktoberfläche geschrubbt. Jedes Produkt wird 100 Zyklen unterzogen. Nach dem Test muss das Produkt bei gleichbleibender Bildqualität noch einwandfrei funktionieren. Auch das Äußere sollte noch ansprechend sein.

Prüfung auf chemische Beständigkeit

Die Reinigungsmittelbeständigkeit von Produkten wird für Kunden immer wichtiger, insbesondere bei Produkten, die in hochhygienischen Umgebungen wie Laboren und Krankenhäusern installiert werden. In solchen Umgebungen kann die Außenseite des Produkts mehrmals täglich gereinigt werden. Die Reinigung von Produkten ist auch in anderen Umgebungen wie Gefängnissen, Bergwerken, Industrieanlagen, Autobahnstationen und Häfen wichtig.

Prüfungen auf chemische Beständigkeit sind komplex, denn sie hängen von der Art des Chemikalienkontakts ab, beispielsweise der Zusammensetzung der Chemikalie, Expositionszeit, Temperatur sowie Grad und Typ der Belastung, der das Teil ausgesetzt wird. Aus diesem Grund werden die Produktmaterialien in realen Szenarien mit Benutzern getestet.

Die chemische Beständigkeit wird durch zwei Arten von internen Tests geprüft: „Environmental Stress Crack Test“ und „Cleaning Test“. Die für diese Tests verwendeten Chemikalien sind Isopropanol (70 %), Wasserstoffperoxid (3 %) und Natriumhypochlorit (< 5 %). Diese chemischen Lösungen werden üblicherweise als Reinigungs- oder Desinfektionsmittel für Medizingeräte verwendet.

Environmental Stress Crack Test (ESC): Der ESC-Test basiert auf der ISO-Norm 22088-3, „Kunststoffe – Bestimmung der Beständigkeit gegen Spannungsrissbildung (ESC) – Teil 3: Biegestreifenmethode“. Er bewertet die Beständigkeit von Materialien gegenüber Chemikalien und hilft bei der Entscheidung, welche Materialien in den Produkten verwendet werden sollten. Bei einer ESC-Prüfung wird eine Prüfprobe des Materials mechanischer Beanspruchung in Kombination mit der Exposition gegenüber der Chemikalie unterzogen. Während der Prüfung wird die Probe regelmäßig auf Risse, Verfärbungen und andere Mängel kontrolliert. Nach Abschluss der Prüfung wird die Probe erneut auf Mängel untersucht und bewertet.

Chemischer Reinigungstest: Der Reinigungstest simuliert die wiederholte Reinigung mit Chemikalien über viele Jahre hinweg. Proben der Produkte werden in eine automatische Anlage und Maschinenteile eingesetzt, die die Proben wiederholt mit einem weichen, mit Chemikalien getränkten Tuch abwischen. Die Wischvorgänge werden mit einem für die Reinigung typischen Druck durchgeführt, und das Tuch wird regelmäßig nachgetränkt. Die Proben werden je nach vorgesehener Produktumgebung und Nutzungsanforderungen bis zu 27.500 Zyklen lang getestet.

Weitere Informationen zur empfohlenen Reinigung von Produkten finden Sie im Whitepaper „Chemische Beständigkeit gegenüber gängigen Reinigungsmitteln“ auf axis.com/learning/white-papers.

Hochbeschleunigte Lebensdauertests (HALT)

Axis führt HALT-Tests (Hochbeschleunigte Lebensdauertests) durch, um die Zuverlässigkeit eines Produkts zu testen, indem es extremen Bedingungen ausgesetzt wird, wie z. B. extremen Temperaturen, schnellen Temperaturänderungen, elektrischer Belastung, zufälligen Vibrationen, Stromausfällen und Feuchtigkeitstests. Diese Testbedingungen simulieren die Belastungsbedingungen, denen ein Produkt während seiner Lebensdauer ausgesetzt sein könnte, allerdings in einem höheren Maße als bei der tatsächlichen Nutzung zu erwarten ist. Dies hilft bei der Identifizierung von Problemen beim Design und potenziellen Schwachstellen in den elektrischen und mechanischen Teilen.

Mit dem Ergebnis von HALT haben die Mechanik- und Elektroingenieure von Axis die Projektierung, Qualität, Zuverlässigkeit und Lebensdauer der Produkte weiter verbessert.

Klimaprüfungen

Axis Produkte werden weltweit in Innen- wie in Außenbereichen verwendet. Sie sind enormen Temperaturschwankungen ausgesetzt: von der sengenden Hitze im Nahen Osten bis zur eisigen Kälte in Alaska. Außerdem werden einige Produkte zudem oben auf Masten oder Gebäuden installiert, wo sie extremem Wind und Sonnenlicht ausgesetzt sind. Daher ist die Temperaturbeständigkeit ein wichtiger Aspekt jedes Sicherheitsgerät.

Bei hohen oder niedrigen Temperaturen können Komponenten ausfallen oder einfrieren. Die Lebensdauer von Geräten wird selbst durch moderate hohe Temperaturen reduziert. Feuchtigkeit kann zu Schäden an Komponenten führen, aber auch zu Kondensation im Inneren einer Kamerakuppel, was zu einer schlechten Bildqualität führt.

Zu gewährleisten, dass Axis Produkte bei extremer Witterung zuverlässig arbeiten, ist ein wichtiger Aspekt bei der Projektierung und Produktion. Die maximale und minimale Betriebstemperatur sowie die Temperatur bei der Inbetriebnahme sind in den technischen Datenblättern angegeben. Damit alle Produkte garantiert die definierten Werte erfüllen, werden sowohl im Labor als auch direkt an Standorten umfangreiche Klimatests durchgeführt. Axis Produkte werden in Langzeittests in Schweden und den Vereinigten Arabischen Emiraten extremen Temperatur- und Klimabedingungen ausgesetzt.

Labortests

Klimatests in Laboren erfolgen in Klimakammern. Dort können verschiedene Temperaturen und Klimabedingungen simuliert werden. Die Prüfungen finden bei einer Intervallgrenzen von ±15 °C an beiden Enden des Betriebstemperaturbereichs statt. Die Feuchtigkeitsspanne reicht von 0 bis 100 %.

Getestet werden sowohl Komponenten wie komplette Produkte. Bei einem Test des vollständigen Produkts innerhalb seines Temperaturbereichs darf keine kritische Komponente außerhalb der Spezifikation liegen. Dies gewährleistet eine hervorragende Leistung des Produkts sowohl bei niedrigen als auch bei hohen Temperaturen und eine lange Lebensdauer des Produkts. Die Bildqualität wird bei unterschiedlichen Temperaturen geprüft, um sie über die gesamte Betriebstemperaturspanne zu gewährleisten. Darüber hinaus helfen Tests der Kondensationsleistung zu prüfen, ob sich in verschiedenen Szenarien kein Nebel vor dem Objektiv bildet. Während des gesamten Tests werden alle Funktionen (z. B. Heizungen, Schwenken, Neigen und Zoomen sowie Infrarot), Systemprotokolle und der Stromverbrauch geprüft, um sicherzustellen, dass die Produkte wie vorgesehen funktionieren.

Test bei niedriger Temperatur

Axis Produkte sind garantiert startfähig und voll funktionsfähig bei den in den Datenblättern angegebenen Temperaturbereichen, wobei die Temperatur im kalten Zustand am kritischsten ist. Besonderes Augenmerk wird auf bewegliche Teile wie Schwenken, Neigen, Zoomen und Fokussieren gelegt, damit sie auch bei extremer Kälte wie vorgesehen funktionieren. Tests zur Enteisung bestätigen, wie gut Outdoor-Produkte Eis und Schnee schmelzen können, die sich vor dem Objektiv ansammeln.

Test bei hoher Temperatur

Bei der Entwicklung der Produkte von Axis wird der Schwerpunkt auf die Wärmeableitung gelegt, um die Temperatur des Bildsensors und der Optik zu senken. Dank ihres guten thermischen Designs wird das sichtbare Rauschen auch bei schlechten Lichtverhältnissen gering gehalten. Bei Outdoor-Produkten erhöht sich die Temperatur des Produkts, wenn es in sonnigen Umgebungen verwendet wird. Dies wird bei der Entwicklung und den Tests des Produkts berücksichtigt.

Teststandorte

Neben umfangreichen Labortests werden Axis Produkte auch Live-Tests vor Ort unterzogen, um die langfristigen Auswirkungen in realen Umgebungen zu beobachten. Ziel ist es, die besten Produkte für reale Szenarien der Benutzer zu entwickeln. Die Ergebnisse liefern zuverlässige Daten über Kondensation, Korrosion, mechanische und kosmetische Defekte sowie Bildqualität der geprüften Produkte. Klimadaten aus einer direkt neben den Produkten installierten Wetterstation werden gespeichert. Für alle Umweltparameter, denen die Produkte ausgesetzt sind, werden Analysen erstellt. Die Produkte werden über Jahre hinweg rund um die Uhr überwacht und die Live-Ergebnisse der Website werden zur Entwicklung besserer Tests und Produkte verwendet.

Live-Tests werden an Standorten mit unterschiedlichen Wetterbedingungen durchgeführt: Lund in Schweden, Skellefteå in Schweden und Dubai in den Vereinigten Arabischen Emiraten. In der nachstehenden Tabelle ist der Temperaturbereich für die Standorte angegeben.

| Teststandort | IEC-Klimazone | Temperaturbereich | Besondere Aufmerksamkeit für die Wetterbedingungen |

Dubai | Warm und feucht | 15 °C bis 50 °C | Hohe Temperaturen, Korrosion, Materialverschlechterung |

Lund | Warm und gemäßigt | -15 °C bis 35 °C | Kondensat, Eis oder Schnee |

Skellefteå | Kalt und gemäßigt | -35 °C bis 30 °C | Kalte Temperaturen, Eis oder Schnee |

Prüfung von Bodycams

Bodycams sind Teil des Axis-Portfolios und erfordern ein anderes Prüfverfahren. Das liegt daran, dass Bodycams in interaktiven Situationen getragen und eingesetzt werden und sehr mobil sind. Die Ingenieure von Axis verwenden kleine Stöße, extreme Stöße, Temperaturschwankungen und einen Test mit freiem Fall aus 2 Metern Höhe, um die allgemeine Robustheit und Stoßfestigkeit des Produkts zu prüfen.

Diese Tests helfen bei der Bewertung, wie das Produkt auf schnelle Temperaturänderungen reagiert, wenn es von draußen nach drinnen gebracht wird, wie es auf Stürze auf den Boden und andere Stöße reagiert, die während des Gebrauchs auftreten können, wie es sich beim Tragen in Bezug auf Abrieb- und Staubbeständigkeit verhält, wie die Batterieleistung ist und wie lange die Lebensdauer ist.

Qualitätsprüfungen während der Produktion

Bei der Markteinführung muss ein Produkt mit seinen beabsichtigten Funktionen vollständig betriebsbereit sein. Partner und Endkunden müssen immer eine vollständige Dokumentation erhalten. Zur Qualitätssicherung werden alle Axis Produkte während der Produktion gründlich getestet und die Materialien sorgfältig ausgewählt.

Produktion

Ein Hersteller, der für Axis arbeitet, muss in jeder Phase des Produktionsprozesses Qualitätskontrollen durchführen. Die Qualitätssicherung betrifft Komponenten, Werkzeuge, Verwaltung, Auswahl und Schulung von Personal sowie die fertigen Produkte, die Produktverpackung usw. Das fertige Produkt muss den Produktdesignangaben in jeder Hinsicht gerecht werden.

Die Qualitätskontrolle beginnt an jedem Produktionsstandort von Axis mit dem Eintreffen der Komponenten. Einzelne Komponenten werden geprüft und gemessen. Zur Gewährleistung der Qualitätssicherung über die gesamte Lieferkette bezieht Axis die meisten Komponenten selbst, einschließlich aller wichtigen Komponenten wie Bildsensoren, Objektive, produktspezifische Chips und alle Mechaniken. Allgemeine Komponenten werden von Vertragsherstellern von Axis bezogen. Nach der Überprüfung der Komponenten werden die elektronischen Teile mithilfe modernster Herstellungsmethoden offen montiert. Um sicherzustellen, dass kein Fehler unentdeckt bleibt, werden automatische und manuelle Tests, einschließlich optischer, visueller und Röntgeninspektionen, durchgeführt. Leiterplattenbaugruppen werden elektrisch getestet, bevor sie für den nächsten Schritt, den Zusammenbau in einem klassifizierten Reinraum, freigegeben werden. Wir verwenden für Axis Kameras ein eigenes System aktiver Anpassung, um Sensoren und Objektive optimal anzupassen. Sobald der Bau der Box abgeschlossen ist, wird eine Reihe von Tests durchgeführt. Jedes einzelne Gerät wird getestet. Einige Tests erfolgen automatisch, doch jedes Gerät wird auch von einem geschulten Mitarbeiter überprüft.

Im folgenden Schritt kommt jedes einzelne Produkt in ein Axis Configuration and Logistics Center (CLC), die es weltweit an verschiedenen Orten gibt. Die Qualitätskontrolle beginnt, sobald die Produkte eintreffen. Bestellt ein Kunde ein Produkt, wird dieses entnommen, konfiguriert und vor dem Verpacken noch einmal einer Reihe Tests unterzogen, ähnlich derer, die bei der Herstellung durchgeführt wurden. Ein ausgewiesener Prüfer ist für jedes Produkt verantwortlich.

Material

Die Materialien, die für ein Axis Produkt ausgewählt werden, werden sorgfältig selektiert, um alle Anforderungen zu erfüllen. Axis verwendet häufig recycelte Kunststoffe, was dazu beiträgt, den ökologischen Fußabdruck zu verringern, und steht in engem Kontakt mit den Materiallieferanten.

Die Fenster der Axis Produkte bestehen aus Polycarbonat (PC) und Glas, und die Dome bestehen aus Polycarbonat (PC). PC wird dem häufiger verwendeten Polymethylmethacrylat (PMMA) vorgezogen. PMMA ist zerbrechlicher, während PC eine hervorragende Schlagfestigkeit und sehr gute optische Eigenschaften aufweist. Für Axis Produkte kommt nur PC in höchster Qualität von führenden Materialherstellern in Frage. Es wird normalerweise dort verwendet, wo es häufig zu Schlägen und Kollisionen kommt, wie Polizeischilden, Eishockey-Stadien und Schutzdächern von Düsenjägern. Bei einem Axis Produkt wird ein Fenster aus Kunststoff bei einem Aufprall normalerweise nur markiert. Dank des PC-Materials und strenger IK-Tests auf Stoßfestigkeit wird es nicht brechen oder splittern.

Für die Fenster und Dome von Kameras verwendet Axis PC-Materialien, die für eine bessere UV- und Abriebfestigkeit hartbeschichtet sind. Bei nicht transparenten Abdeckungen werden PC-Gemische und andere Materialien verwendet, die die UV-Beständigkeit noch weiter erhöhen.

Axis Produkte werden aus Materialien mit sehr geringem und kompatiblem Temperaturausdehnungskoeffizienten hergestellt, damit es aufgrund von Temperaturschwankungen nur zu minimalen Fokusabweichungen kommt. Dadurch wird der Einfluss der Temperatur auf die Größe der Objektive, Objektivhalter und Sensorhalter minimiert, wodurch eine Bewegung des Objektivs vermieden und die Aufrechterhaltung einer hohen Bildqualität verbessert wird.