Resistencia probada hasta el límite

Resumen

Garantizar la calidad del hardware en los productos Axis es un proceso que comienza en la fase de diseño, en la que los componentes se seleccionan cuidadosamente, en parte por sus propias cualidades y en parte por lo bien que funcionan en combinación con los demás componentes incluidos. Se revisa el diseño conceptual y se señalan y abordan los posibles riesgos.

Los productos Axis se someten a muchas pruebas diferentes durante su desarrollo: pruebas de impacto para evaluar su robustez, pruebas de filtración para determinar su capacidad para impedir la penetración de objetos y agua, pruebas de vibración para evaluar el riesgo de daños o alteraciones del funcionamiento y pruebas climáticas para garantizar la protección frente a temperaturas extremas. Para Axis, es importante que los productos no solo cumplan con las normas de homologación, sino que también funcionen a la perfección en condiciones reales.

Además, todos los productos Axis se someten a pruebas exhaustivas durante la producción, tanto automáticas como manuales. Para una mayor resistencia a los impactos, Axis utiliza policarbonato (PC) y vidrio para las ventanas de los productos y policarbonato (PC) para los domos.

Introducción

Los productos Axis están diseñados para ser fiables y soportar entornos y condiciones de uso exigentes. Durante su desarrollo, los productos Axis pasan más de un año en entornos de prueba, donde se verifica su capacidad para resistir el desgaste mecánico, el agua y la humedad, el vandalismo, las temperaturas extremas, las vibraciones y otros muchos factores. Los productos cuentan con las certificaciones que avalan el cumplimiento de normas externas, pero van más allá de lo que sería imprescindible para conseguir los sellos de calidad.

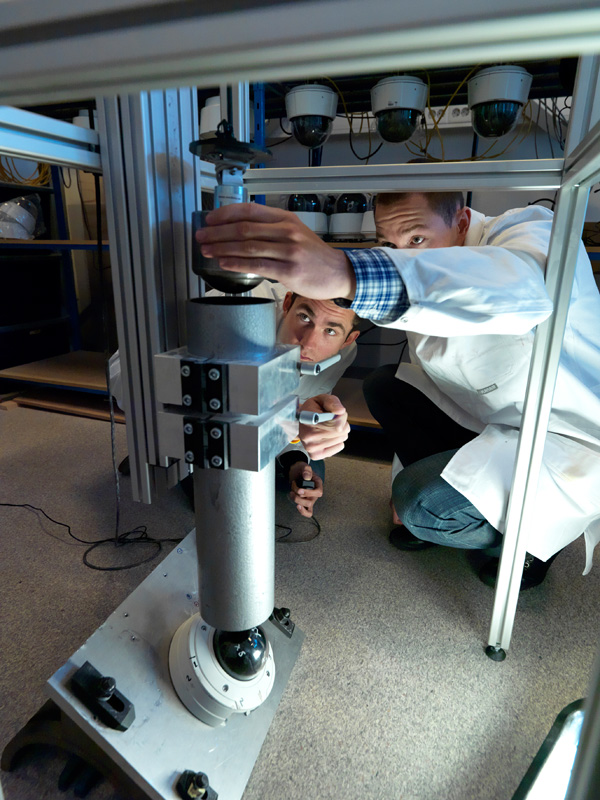

Axis dispone de laboratorios de pruebas internos con equipos de primer nivel. Sirven para realizar varias pruebas y adquirir más conocimientos y todo ello contribuye al desarrollo de mejores productos. También con estas prácticas, los diseñadores de hardware de Axis pueden participar y ver el rendimiento de las pruebas de primera mano y obtener un mayor conocimiento para mejorar el producto.

Este documento explica cómo Axis garantiza la calidad del hardware de sus productos por medio de una serie de meticulosas y exhaustivas pruebas.

Diseño y componentes de alta calidad

En Axis, la apuesta por la calidad empieza ya en la fase de diseño del concepto. Los datos de campo y la experiencia del predecesor se utilizan primero para diseñar un nuevo producto mejorado. Axis establece los requisitos de los componentes para los proveedores, como los requisitos de los objetivos, con el fin de garantizar una alta calidad de los componentes. La huella medioambiental de los materiales también se tiene en cuenta para minimizar el impacto ambiental.

Axis presta gran atención al diseño térmico para garantizar una mejor refrigeración del sensor de imagen, lo que se traduce en menos ruido visible y una mejor calidad de imagen. Además, las placas de circuitos están siempre dentro de una carcasa para protegerlas de daños físicos o cambios meteorológicos, así como frente a descargas electrostáticas. Los cables y los conectores de los productos están apantallados para resistir sobretensiones eléctricas y la inducción producida por cables de alimentación cercanos.

El diseño evoluciona a través de varias iteraciones hasta que el diseño final cumple todos los requisitos. En la fase inicial del diseño y con el uso de programas informáticos de análisis de elementos finitos (FEA), Axis simula las condiciones climáticas (calor o frío) y los impactos mecánicos externos (prueba IK) para evaluar la seguridad del equipamiento interior del producto con el objetivo de detectar posibles problemas y actualizar el diseño antes de construir prototipos. Este proceso aumenta la calidad del producto incluso antes de que empiecen las pruebas.

No son solo los detalles lo que afecta a la calidad: la combinación de detalles que dan lugar al producto acabado es igual de importante. Fijémonos, por ejemplo, en el objetivo de la cámara: muchos distribuidores venden cámaras de seguridad sin un objetivo y dejan en manos del cliente la elección del más adecuado. En estos momentos, el mercado ofrece una gran cantidad de objetivos y cámaras con una enorme variedad de resoluciones y tecnologías de mejora de la imagen, lo que dificulta el dar con la combinación más acertada de cámara y objetivo. Las cámaras Axis, en cambio, siempre se venden con un objetivo que está optimizado para el sensor y el chasis de la cámara empleando un sistema de alineación activa exclusivo de Axis.

Pruebas de durabilidad

Los productos deben superar pruebas de durabilidad para demostrar que tienen una larga vida útil y que son fiables y precisos a lo largo del tiempo. Se realizan varias pruebas de durabilidad para garantizar la calidad del producto antes de introducirlo en el mercado.

Un ejemplo es la prueba de durabilidad de las cámaras PTZ, que comprueba el rendimiento de la cámara con aproximadamente 10 000 000 movimientos horizontales/verticales y de zoom. Tras la prueba, la cámara debe seguir siendo muy precisa al desplazarse a posiciones predefinidas sin que empeore la experiencia del usuario.

Para ser fiables, los productos y sus piezas móviles deben mantener una calidad excelente durante muchos años sin degradarse. Otras pruebas de durabilidad incluyen el ciclo de movimiento horizontal/vertical, zoom, enfoque, filtro día/noche, limpiaparabrisas, cables, botones y tarjetas de memoria.

Pruebas de resistencia a impactos

Muchos dispositivos, como las cámaras de seguridad, se colocan en entornos donde están expuestas a diversos impactos. El ejemplo más evidente es el vandalismo y otros ataques físicos al dispositivo, pero también pueden ser ramas y escombros que golpean el dispositivo en un día ventoso, pájaros y otros animales que se sientan o trepan por el dispositivo, o una caída puntual del dispositivo durante la instalación.

Las pruebas de resistencia a impactos se realizan según la norma europea (EN) y la norma de la Comisión Electrotécnica Internacional (CEI) EN/IEC 62262. La clasificación IK de la norma especifica en qué medida una caja protege su contenido frente a impactos externos. Las pruebas sirven para demostrar un nivel aceptable de robustez al evaluar la seguridad de un producto y están pensadas principalmente para la carcasa de componentes electrotécnicos.

El desarrollo de una carcasa robusta empieza pronto, antes de construir las piezas mecánicas físicas. Los ingenieros de simulación de Axis simulan la prueba en el modelo de análisis de elementos finitos para comprobar los puntos débiles y los riesgos potenciales. A continuación, se actualiza el diseño según los resultados de la simulación.

Según la norma EN/IEC 62262, las pruebas IK deben realizarse de esta forma: cada superficie expuesta del producto debe golpearse cinco veces, con una distribución uniforme en toda la superficie. Esto significa que los productos se golpean hasta 30 veces en distintas posiciones y desde distintos lados. Se utiliza una sonda IEC estándar, con una masa de 0,25 kg a 10 kg (0,55 a 22 lb), en función de la clasificación IK. Los productos Axis se prueban tanto con el método vertical como con el del martillo oscilante.

Según los criterios de Axis, los puntos de impacto se seleccionan a partir de los puntos más débiles del producto. Esta selección constituye una distinción importante, puesto que la propia norma no especifica que el producto deba probarse en sus puntos más débiles. De hecho, los fabricantes pueden elegir los puntos más fuertes para superar las pruebas que permiten obtener la clasificación IK, aunque en este caso el nivel de resistencia del producto sea seguramente más bajo.

Después de la prueba, el producto debe seguir cumpliendo la clasificación IP obtenida, es decir, mantener su resistencia a la filtración de agua y polvo tras haber recibido duros impactos desde muchos ángulos (véase el apartado Pruebas de protección frente a la filtración para obtener más información sobre las pruebas IP). No debe apreciarse ninguna desviación permanente en el interior de la carcasa que afecte a la función del producto ni tampoco observarse fallos o daños en componentes eléctricos internos.

Los productos Axis están diseñados teniendo en cuenta las lecciones aprendidas de pruebas anteriores y usando las tecnologías más avanzadas. Además, a menudo se utiliza una cámara de alta velocidad durante las pruebas con prototipos para analizar la deformación y el comportamiento mecánico del domo durante el impacto. Esto proporciona a los ingenieros mecánicos la información pertinente necesaria para actualizar el diseño y mejorar la resistencia a los impactos.

Pruebas de corrosión

Los entornos y elementos corrosivos pueden afectar a la operatividad y al aspecto físico de un producto. Las pruebas de corrosión, como la de niebla salina NEMA 4X y la de ISO 21207, así como la exposición de los productos a la corrosión, se llevan a cabo para probar y mejorar la durabilidad, calidad y fiabilidad de los productos.

Estas pruebas demuestran si un producto puede soportar la exposición a gases corrosivos, sal y humedad elevada sin sufrir daños críticos en su carcasa y componentes internos. También se incluye una prueba de alta humedad porque los productos instalados en entornos muy húmedos pueden acumular humedad. Se puede producir corrosión cuando un producto no resiste ese nivel de humedad.

NEMA 4X niebla salina: la certificación NEMA 4Xconsta de varias pruebas y una de ellas es NEMA 4X niebla salina. Es importante que todos los productos de exterior estén diseñados para resistir la exposición a la sal. Para realizar esta prueba, los productos se rocían con agua salada durante un máximo de 600 horas con el fin de comprobar el nivel de resistencia de sus carcasas.

ISO 21207, niebla salina y gases corrosivos: la norma ISO 21207, también conocida como «Ensayos de corrosión en atmósferas artificiales», es una prueba de corrosión acelerada que expone los productos a gases corrosivos y niebla salina. Esta prueba evalúa la resistencia de los productos a la corrosión en entornos corrosivos. La norma ISO 21207 consta de dos métodos: el primero emplea la exposición a niebla salina, gases corrosivos, secado controlado y humedad, mientras que el segundo utiliza la misma exposición salvo para los gases corrosivos.

Tras estas pruebas, los ingenieros comprueban los efectos y los desperfectos causados que causa la corrosión en los productos. La presencia de corrosión, como el óxido en los componentes internos, no es aceptable después de las pruebas.

Pruebas de protección frente a la filtración (pruebas IP)

El entorno de instalación puede influir mucho en la operatividad del producto. En los productos expuestos a la lluvia, pueden producirse filtraciones de agua que alteren su funcionamiento. Y en los casos más extremos, los productos expuestos al agua pueden fallar y convertirse en una causa de posibles riesgos eléctricos para las personas. Los productos instalados en obras, explotaciones mineras, sistemas de transporte y entornos similares tienen que convivir con altos niveles de polvo y otras partículas presentes en el aire. Por ejemplo, el polvo puede reducir la calidad de imagen o, directamente, impedir que la cámara pueda utilizarse. Por eso, los productos Axis superan pruebas para comprobar su resistencia tanto al polvo como al agua.

Para la protección contra filtraciones de un producto, Axis utiliza la norma IEC/EN 60529, en la que se especifica la clasificación IP (IPXY), donde “X“ es un número entre 0 y 6, e “Y“ es un número entre 0 y 9. El primer dígito indica el grado de protección contra la penetración de objetos sólidos, como el polvo, mientras que el segundo indica la protección contra el agua. Las pruebas IP deben realizarse tanto antes como después de la prueba de impacto.

En el caso de la clasificación IP66, la más habitual entre los productos Axis para exteriores, el procedimiento incluye dos pruebas. En la primera prueba, el producto se coloca en una cámara de polvo y se expone a niveles extremadamente altos de talco fino a una presión negativa de 20 mbar (15 mmHg, 0,29 psi) durante 2 horas. Este nivel de polvo es tan alto que representa un grave riesgo para la salud si una persona está en este entorno durante un periodo de tiempo prolongado. Después de varias horas de exposición al polvo, se abre cuidadosamente el producto y se comprueba que no haya polvo, ya que este no debería atravesar la carcasa del producto para introducirse en su interior. Esta prueba es un buen indicador de la solidez de la carcasa de un producto y de la calidad de sus juntas de estanqueidad.

En la segunda prueba, el producto se expone a un chorro de agua a alta presión, con un caudal de 100 l/minuto (26 galones/minuto) desde una distancia de 2,5 a 3 m (de 8 pies y 2 pulgadas a 9 pies y 10 pulgadas) en todas las superficies expuestas desde diferentes ángulos. No debería penetrar agua en el producto. Una vez terminada la prueba, se abre el producto y se comprueba si ha entrado agua, prestando una atención especial a las juntas de estanqueidad. También se comprueba a fondo el funcionamiento del producto.

Pruebas de vibración

Un producto puede estar sometido a vibraciones procedentes de numerosas fuentes en su entorno de instalación. Podría estar situado junto a una sala de servidores, en una fábrica, cerca del tráfico o montado en un vehículo, y también puede estar expuesto a vibraciones habituales cuando se envía a un cliente. Con el tiempo, las vibraciones pueden provocar cambios en el funcionamiento del producto, como la pérdida de enfoque de una cámara u otras propiedades mecánicas. La capacidad de mantener el enfoque durante unas vibraciones de baja intensidad es vital para la calidad de imagen de cualquier cámara. Un exceso de vibraciones puede provocar desgaste en los tornillos y otros componentes, lo que a veces se traduce en daños permanentes y el fallo del producto.

Los productos Axis se someten a tres tipos de pruebas de vibración: pruebas de robustez en caso de vibraciones, pruebas de rendimiento en caso de vibraciones y pruebas de transporte. Las pruebas de robustez permiten ver cómo funciona un producto tras una exposición a un alto nivel de vibraciones y golpes, mientras que las pruebas de rendimiento analizan la estabilidad de la imagen durante las vibraciones. Mediante las pruebas de envío se evalúa si un producto funcionará correctamente después de ser transportado en su embalaje hasta el usuario final.

Prueba de robustez

Las pruebas de robustez de Axis son ensayos muy acelerados que verifican si un producto puede soportar vibraciones y golpes durante su vida útil. Estas pruebas determinan que el producto y sus materiales son lo bastante robustos para soportar vibraciones y golpes. Los niveles de las pruebas dependen del caso de uso y del entorno de cada producto. Por ejemplo, los productos integrados (productos utilizados en trenes, autobuses y coches) se someten a pruebas a niveles más altos que los productos que se fabrican para el montaje en techos interiores. Además, productos como las estaciones de puerta están sometidos a impactos de hasta 50 G porque pueden montarse cerca de puertas que se cierran de golpe.

La mayoría de los productos se someten a pruebas de vibración según la norma IEC 60068-2-6 y a pruebas de golpes según la norma IEC 60068- 2-27. Tras las pruebas, el producto se examina minuciosamente para detectar tornillos sueltos, defectos mecánicos, fallos del material y otras propiedades mecánicas importantes.

El producto debe superar la prueba para garantizar que sigue funcionando correctamente después de cada verificación. Tras someter el producto a la prueba de robustez, no debe haber desenfoques permanentes ni problemas de funcionamiento. El producto debe siempre poder volver a enfocar y funcionar correctamente.

Pruebas de rendimiento

Mientras que las pruebas de robustez se realizan con un ritmo muy acelerado, las de rendimiento se sitúan en los niveles previstos en condiciones reales, prestando gran atención a la experiencia del usuario durante la prueba. Los ingenieros de Axis han medido los niveles de vibración y golpes en varias localizaciones y han simulado estos escenarios en el laboratorio con el fin de garantizar una buena calidad de imagen durante la vibración. El objetivo de la prueba es evaluar calidades que no están definidas en las normas pero que tienen un interés especial en un proyecto.

Por ejemplo, estas pruebas comprueban el posicionamiento de los productos, para que no pierdan sus posiciones predefinidas, y también comprueban el enfoque y la estabilidad de la imagen de las cámaras cuando se exponen a situaciones reales de vibración y golpes.

Pruebas de transporte

Las pruebas de transporte se realizan para garantizar que el producto llegue en perfecto estado a las instalaciones del cliente. A medida que aumenta el tamaño del producto, estas pruebas cobran mayor importancia. Las unidades que fallan a su llegada retrasan los proyectos de los clientes y pueden resultar costosas, por lo que es muy importante que el producto se encuentre en buenas condiciones incluso después de haber sido manipulado de forma brusca.

Los embalajes también se someten a pruebas de transporte, para determinar la integridad del packaging y su capacidad de proteger el producto. Según la norma de la International Safe Transit Association (ISTA, Asociación Internacional de Tránsito Seguro) relativa a los envíos de paquetería, las pruebas de envío consisten en ensayos de vibración y caída. Por ejemplo, un producto, envasado en el embalaje previsto, se coloca en una plataforma. A continuación, se somete a un perfil de vibración aleatorio que acelera las condiciones que se producen en el interior de un camión de reparto que circula por una carretera en mal estado. Una prueba típica simula miles de kilómetros recorridos por carretera y por aire. En cuanto a la prueba de caída, Axis realiza 17 caídas de las caras, los bordes y las esquinas del producto sobre una superficie de hormigón mientras se encuentra en su embalaje. La prueba de caída se lleva a cabo desde una altura de caída libre de 46 a 91 cm. Los ingenieros de embalaje de Axis diseñan buenos embalajes que ofrecen la resistencia suficiente como para proteger el producto frente a posibles daños.

Pruebas de abrasión

Según la norma ISO 11998, las pruebas de abrasión se realizan en un laboratorio para comprobar si las superficies que protegen el objetivo, como los domos o las ventanas de policarbonato, son resistentes a los materiales abrasivos. Los productos se frotan con un paño de limpieza abrasivo y agua con jabón a una presión predefinida. Cada producto se somete a 100 ciclos. Tras la prueba, el producto debe seguir funcionando correctamente, con una calidad de imagen constante. y debe presentar también un aspecto atractivo.

Prueba de resistencia química

La resistencia de los productos a los agentes de limpieza es cada vez más importante para los clientes, especialmente en el caso de los productos que se instalan en entornos con elevados requisitos higiénicos, como laboratorios y hospitales. En estos entornos, el exterior de un producto podría limpiarse varias veces al día. La limpieza de los productos también es importante en otros entornos como prisiones, minas, emplazamientos industriales, estaciones de autopistas y puertos.

Las pruebas de resistencia química son complejas porque dependen de la naturaleza del contacto químico, como la composición del producto químico, el tiempo de exposición, la temperatura, así como el nivel y el tipo de estrés a los que está sujeto el producto. Por eso, los materiales de los productos se prueban en situaciones de uso real.

La resistencia química se comprueba mediante dos tipos de pruebas internas: «Prueba de fisuras por estrés ambiental» y «Prueba de limpieza». Los productos químicos que se emplean en estas pruebas son isopropanol (70 %), peróxido de hidrógeno (3 %) e hipoclorito de sodio (< 5 %). Estas soluciones químicas suelen utilizarse como productos de limpieza o desinfectantes en equipos sanitarios.

Prueba de fisuras por estrés ambiental (ESC): El ensayo ESC se basa en la norma ISO 22088-3, «Plásticos. Determinación de la resistencia a la fisuración bajo esfuerzo en un medio ambiente activo (ESC). Parte 3: Método de la probeta curvada», que evalúa la resistencia de los materiales a los productos químicos y ayuda a decidir qué materiales deben utilizarse en los productos. En una prueba ESC, se expone la muestra del material a estrés mecánico y también al producto químico. Durante la prueba, se va revisando periódicamente para evaluar la presencia de grietas, cambios de color y otros defectos. Después de la prueba, vuelve a revisarse la muestra para comprobar si hay defectos.

Prueba de limpieza química: La prueba de limpieza simula la limpieza reiterada con productos químicos durante muchos años de uso. Se montan muestras de los productos en un equipo de pruebas automatizado que pasa repetidamente un paño suave saturado de producto químico por las muestras. Las pasadas se realizan con un nivel de presión propio de la limpieza y el paño se vuelve a saturar con regularidad. Las muestras se someten a pruebas de hasta 27 500 ciclos en función del entorno del producto previsto y de los requisitos de uso.

Para obtener más información sobre la limpieza recomendada de los productos, consulte el documento técnico Resistencia química a los productos de limpieza habituales en axis.com/learning/white-papers.

Pruebas de vida altamente acelerada (HALT)

Axis realiza pruebas de vida útil altamente acelerada (HALT) para comprobar la fiabilidad de un producto exponiéndolo a condiciones extremas, como temperaturas extremas, cambios rápidos de temperatura, condiciones de estrés eléctrico, vibraciones aleatorias, ciclos de alimentación y pruebas de humedad. Estas condiciones de pruebas simulan las condiciones de estrés que puede sufrir un producto durante su vida útil, pero de un grado superior al que se espera del uso real. Esto ayuda a identificar problemas de diseño y posibles puntos débiles en los componentes eléctricos y mecánicos.

Gracias al resultado de HALT, los ingenieros mecánicos y eléctricos de Axis mejoran aún más el diseño, la calidad, la fiabilidad y la vida útil de los productos.

Pruebas climáticas

Los productos Axis se utilizan en todo el mundo, tanto en interiores como en exteriores. Y están expuestas a enormes variaciones de temperatura: desde el sofocante calor de Oriente Medio hasta el frío glacial de Alaska. Además, algunos productos se montan en lo alto de postes o edificios, por lo que tienen que soportar vientos extremos y una radiación solar intensa. Por lo tanto, la resistencia a cambios de temperatura es un aspecto fundamental de cualquier dispositivo de seguridad.

Las temperaturas altas o bajas pueden hacer que los componentes fallen o se congelen. La exposición prolongada incluso a temperaturas moderadamente altas reduce la vida útil del dispositivo. La humedad puede causar daños en los componentes, pero también puede hacer que se concentre condensación en el interior del domo de la cámara, lo que se traduce en una mala calidad de imagen.

Garantizar la fiabilidad de los productos Axis en condiciones climáticas extremas es una de las prioridades durante las fases de diseño y producción. Las hojas de datos especifican una temperatura de funcionamiento máxima y mínima, así como una temperatura de arranque. Para tener la seguridad de que todos los productos cumplen los valores definidos, se realizan exhaustivas pruebas climáticas, tanto en laboratorios como en entornos de pruebas reales. Los productos Axis se someten a condiciones climáticas y de temperatura extremas en pruebas de larga duración realizadas en Suecia y en los Emiratos Árabes Unidos.

Pruebas de laboratorio

Las pruebas climáticas en laboratorio se realizan en cámaras climáticas, donde pueden simularse varios tipos de temperaturas y climas. Las pruebas se llevan a cabo con un margen de ±15 °C con respecto a los valores máximo y mínimo del rango de temperatura de funcionamiento. El rango de humedad va de 0 a 100 %.

Las pruebas se realizan tanto en los componentes como en los productos completos. No se permite que ningún componente crítico incumpla las especificaciones cuando el producto completo se prueba dentro de su intervalo de temperaturas. De este modo se garantiza un excelente rendimiento del producto tanto a temperaturas bajas como altas y una larga vida útil del producto. Se llevan a cabo pruebas de calidad de imagen a diferentes temperaturas para garantizar unos buenos resultados en todo el intervalo de temperaturas de funcionamiento. Además, las pruebas de rendimiento de condensación ayudan a comprobar que no se acumula niebla delante del objetivo en diferentes situaciones. Durante toda la prueba, se comprueban todas las funciones (por ejemplo, calefacción, movimiento horizontal/vertical y zoom, e infrarrojos), los registros del sistema y el consumo de energía para garantizar que los productos funcionan según lo previsto.

Prueba a baja temperatura

Los productos Axis están garantizados para arrancar y ser totalmente funcionales dentro del intervalo de temperaturas que se indica en las hojas de datos, siendo la temperatura en frío la más crítica. Se presta gran atención a las piezas móviles, como el movimiento horizontal/vertical, el zoom y el enfoque, para que funcionen según lo previsto incluso en condiciones de frío extremo. Las pruebas de descongelación corroboran la eficacia con la que los productos de exterior pueden derretir el hielo y la nieve que se acumulan delante del objetivo.

Prueba a alta temperatura

Los productos Axis están diseñados teniendo en cuenta la disipación del calor para reducir la temperatura del sensor de imagen y la óptica. Gracias a esto, el ruido visible se mantiene en niveles bajos incluso en condiciones de poca luz, gracias a su buen diseño térmico. En el caso de los productos de exterior, colocarlos en entornos soleados aumenta la temperatura del producto, y esta circunstancia está presente durante el desarrollo y las pruebas del producto.

Entornos reales

Además de las exhaustivas prácticas de laboratorio, los productos Axis también se someten a pruebas in situ para observar los efectos a largo plazo en entornos reales, con el objetivo de desarrollar los mejores productos para las situaciones reales de los usuarios. Los resultados obtenidos proporcionan información fiable sobre la condensación, la corrosión, los defectos mecánicos y estéticos y la calidad de imagen de los productos probados. Además, se guardan los datos climáticos (procedentes de una estación meteorológica instalada junto a los productos) y se analizan todos los parámetros ambientales a los que han estado expuestos los productos. Los productos se supervisan las veinticuatro horas del día durante años y los resultados obtenidos in situ se utilizan para mejorar las pruebas y los productos.

Las pruebas in situ se realizan en lugares con diferentes condiciones meteorológicas: Lund (Suecia), Skellefteå (Suecia) y Dubái (Emiratos Árabes Unidos). En la siguiente tabla se indica el intervalo de temperaturas de los emplazamientos de pruebas.

| Entorno real | Zona climática IEC | Intervalo de temperatura | Mayor atención a las condiciones meteorológicas |

Dubái | Humedad cálida | De 15 °C a 50 °C | Temperaturas elevadas, corrosión, deterioro del material |

Lund | Templado cálido | De -15 °C a 35 °C | Condensación, hielo o nieve |

Skellefteå | Templado frío | De -35 °C a 30 °C | Temperaturas frías, hielo o nieve |

Pruebas de cámaras corporales

Las cámaras corporales forman parte de la cartera de productos de Axis y requieren un método de ensayo diferente. Esto se debe a que las cámaras corporales se llevan y utilizan en situaciones interactivas y son muy móviles. Los ingenieros de Axis utilizan choques leves, choques extremos, variaciones de temperatura y una prueba de caída libre de 2 metros para comprobar la robustez general del producto y su resistencia a los impactos.

Estas pruebas ayudan a evaluar cómo reacciona el producto a los cambios rápidos de temperatura cuando se traslada del exterior al interior, las caídas al suelo y otros golpes que podrían producirse durante el uso, la resistencia a la abrasión y al polvo cuando se lleva puesto, el rendimiento de la batería y su vida útil.

Pruebas de calidad durante la fase de producción

En el momento de su lanzamiento, un producto debe ser perfectamente operativo y ofrecer todas las prestaciones previstas, además de contar siempre con una completa documentación para nuestros socios y los clientes finales. Para controlar su calidad, todos los productos Axis se someten a exhaustivas pruebas durante la fase de producción y los materiales se eligen con sumo cuidado.

Producción

Los fabricantes que trabajan para Axis deben aplicar controles de calidad en todas las fases del proceso de producción. Este control incluye los componentes, las herramientas, la gestión, la selección y la formación del personal, y también los productos acabados, los embalajes de los productos, entre otras cosas. El producto acabado debe ajustarse a las especificaciones de diseño del producto en todos sus aspectos.

En todos los centros de producción de Axis, los controles de calidad empiezan nada más llegar los componentes. El primer paso es comprobar y medir cada uno de los componentes. La mayoría de los componentes, entre ellos componentes críticos como sensores de imagen, objetivos, chips específicos de los productos y todos los elementos mecánicos, son fabricados por Axis, lo que garantiza la máxima calidad a lo largo de toda la cadena de suministro. Y de los componentes genéricos se encargan fabricantes contratados por Axis. Una vez verificados los componentes, se monta toda la parte electrónica usando métodos de última generación. Para garantizar que ningún error pase desapercibido, se utilizan pruebas automatizadas y manuales, incluidas inspecciones ópticas, visuales y por rayos X. Los montajes de placas de circuito impreso se someten a pruebas eléctricas antes de su aprobación para el siguiente paso, que es la fabricación de cajas en una sala blanca clasificada. En el caso de las cámaras Axis, se utiliza un sistema propio exclusivo de alineación activa para alinear perfectamente el sensor y el objetivo. Una vez finalizada la construcción de la caja, se realiza una batería de pruebas de funcionamiento. Se comprueban todas y cada una de las unidades. Algunas pruebas están automatizadas, pero cada unidad es revisada también por un operador con formación.

En el siguiente paso de la cadena, cada producto pasa por uno de los Centros de Configuración y Logística de Axis (CLC) repartidos por diferentes emplazamientos en todo el mundo. Los procedimientos de control de calidad empiezan en cuanto llegan los productos. Y cuando un cliente realiza un pedido, se buscan los productos elegidos, se configuran y se vuelven a someter a una serie de pruebas, similares a las realizadas durante la fase de fabricación, antes de ser colocadas en su embalaje. Para cada producto hay una persona responsable de las pruebas.

Materiales

Los materiales elegidos en un producto Axis se seleccionan cuidadosamente para cumplir todos los requisitos. Axis utiliza a menudo plásticos reciclados, lo que contribuye a reducir la huella ambiental, y mantiene un estrecho contacto con los proveedores de materiales.

Las ventanas de los productos Axis son de policarbonato (PC) y vidrio, y los domos, de policarbonato (PC). Se ha optado por el PC en detrimento del polimetacrilato de metilo (PMMA), más utilizado. El PMMA es más frágil, mientras que el PC posee una excelente resistencia a los golpes y excelentes propiedades ópticas. Los productos Axis utilizan las mejores calidades de PC, suministrado por fabricantes de referencia del sector. Se emplean en sitios donde los impactos y las colisiones son habituales, como en los escudos de la policía, las pistas de hockey sobre hielo y las cabinas de los aviones de combate. En un producto Axis, una ventana fabricada con plástico normalmente solo mostrará marcas al recibir un golpe, no se agrietará ni se romperá en trozos, gracias a su material de PC y a las intensas pruebas IK.

Para las ventanas y los domos de las cámaras, Axis emplea materiales de PC con revestimiento duro para mejorar el rendimiento frente a los rayos UV y la abrasión. Y en el caso de las cubiertas no transparentes, se emplean aleaciones de PC y otros materiales para aumentar todavía más su resistencia a la radiación ultravioleta (UV).

Los productos Axis se crean con materiales con coeficientes de dilatación térmica muy bajos y compatibles, para minimizar las variaciones en el enfoque provocadas por cambios de temperatura. De esta forma se reduce el efecto de la temperatura en el tamaño de los objetivos, los portaobjetivos y los portasensores, se evita el movimiento del objetivo y se preserva mejor una alta calidad de imagen.