Testées sans compromis

Avant-propos

La garantie de la qualité du matériel dans les produits Axis commence dès la phase de conception, où les composants sont soigneusement sélectionnés, d'une part pour leurs qualités propres, et d'autre part pour la manière dont ils fonctionnent en combinaison avec les autres composants inclus. Le concept est examiné et les risques potentiels sont mis en évidence et traités.

Les produits Axis sont soumis à de nombreux essais au cours de leur développement : des essais d'impact pour évaluer leur robustesse, des essais de pénétration pour déterminer dans quelle mesure ils empêchent les objets et l'eau de pénétrer, des essais de vibration pour évaluer le risque de dommages ou de dysfonctionnement, et des essais climatiques pour garantir la protection contre les températures extrêmes. Pour Axis, il est important que les produits ne soient pas seulement conformes aux normes d'homologation, mais qu'ils fonctionnent également très bien dans la réalité.

Tous les produits Axis sont également testés de manière approfondie pendant la production, à l'aide d'essais automatiques et manuels. Pour une meilleure résistance aux impacts, Axis utilise le polycarbonate (PC) et le verre pour les fenêtres des produits et le polycarbonate (PC) pour les dômes.

Introduction

Les produits Axis sont conçus pour être fiables et résister à des environnements et des utilisations difficiles. Au cours de leur développement, les produits Axis passent plus d'un an dans des environnements d'essai, où leur capacité à résister à l'usure mécanique, à l'eau et à l'humidité, au vandalisme, aux températures extrêmes, aux vibrations, etc. est testée. Les produits sont certifiés par des organismes externes, mais les essais Axis vont également au-delà des références de qualité nécessaires.

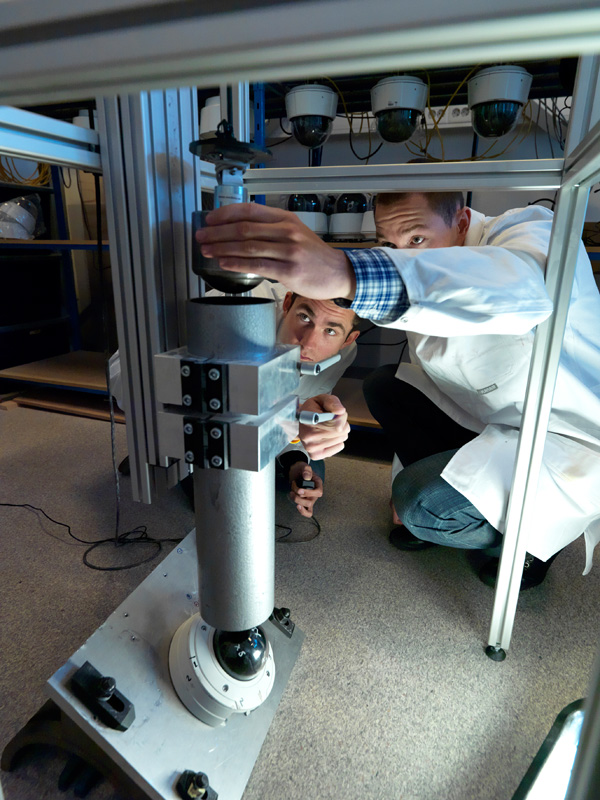

Axis dispose de laboratoires d'essai internes dotés d'équipements de pointe. Ils permettent d'effectuer plusieurs tests et d'acquérir davantage de connaissances, ce qui contribue au développement de meilleurs produits. Grâce à ces laboratoires, les concepteurs de matériel Axis peuvent également participer, observer directement les performances des essais et gagner en visibilité pour améliorer le produit.

Ce document présente les essais extrêmement complets et rigoureux que réalise Axis pour garantir la qualité de son matériel.

Conception et composants de qualité

Chez Axis, la démarche qualité débute dès la phase de conception. Les données de terrain et l'expérience du prédécesseur sont d'abord utilisées pour concevoir un nouveau produit amélioré. Axis paramètre les exigences des fournisseurs en matière de composants, telles que les exigences relatives aux lentilles, afin de garantir une qualité élevée des composants. L'empreinte écologique des matériaux est également prise en compte pour minimiser l'impact sur l'environnement.

Axis accorde une grande attention à la conception thermique afin d'assurer un meilleur refroidissement du capteur d'image, ce qui se traduit par une réduction du bruit visible et une meilleure qualité d'image. De plus, les circuits imprimés sont toujours confinés dans un boîtier qui les protège des agressions physiques ou climatiques, mais aussi des décharges électrostatiques. Les câbles et les connecteurs des produits sont blindés pour supporter les pics de tension et les phénomènes d’induction dus aux câbles d’alimentation à proximité.

La conception évolue à travers plusieurs itérations jusqu'à ce que la conception finale réponde à toutes les exigences. Dès le début de la conception et à l'aide de programmes informatiques d'analyse par éléments finis (FEA), Axis simule les conditions climatiques (chaud ou froid) et les impacts mécaniques externes (test IK) afin d'évaluer la sécurité de l'équipement interne du produit pour détecter d'éventuels problèmes et mettre à jour la conception avant de construire des prototypes. Cela permet d'augmenter la qualité du produit avant même que les essais ne commencent.

Néanmoins, la qualité ne se résume pas à des détails isolés ; les propriétés du produit dans leur ensemble sont tout aussi importantes. Prenez par exemple l’objectif d’une caméra : de nombreux fournisseurs commercialisent des caméras de sécurité sans objectif, laissant aux clients la responsabilité de trouver le plus adapté. Une pléthore d’objectifs et de caméras sont aujourd'hui proposés sur le marché, déclinés dans une diversité de résolutions et de technologies d’amélioration d’image, ce qui complique sérieusement le choix de l’objectif idéal pour une caméra donnée. C’est pourquoi les caméras Axis sont toujours vendues avec un objectif optimisé au capteur et au châssis de la caméra, en utilisant le système d’alignement actif exclusif à Axis.

Essais de durabilité

Les produits doivent réussir des essais de durabilité pour montrer qu'ils ont une longue durée de vie et qu'ils sont fiables et précis dans le temps. Plusieurs essais de durabilité sont effectués pour garantir la qualité des produits avant leur mise sur le marché.

Un exemple est le test de durabilité des caméras PTZ qui vérifie les performances de la caméra avec environ 10 000 000 mouvements de panoramique, d'inclinaison et de zoom. Après l'essai, la caméra doit rester très précise lorsqu'elle se déplace vers des positions préréglées, sans que l'expérience de l'utilisateur ne soit dégradée.

Pour la fiabilité, les produits et leurs pièces mobiles doivent conserver une excellente qualité pendant de nombreuses années sans se dégrader. Parmi les autres essais de durabilité, citons le cyclage du panoramique, de l'inclinaison, du zoom, de la mise au point, du filtre jour/nuit, de l'essuie-glace, des câbles, des boutons et des cartes mémoire.

Essais de résistance aux chocs

De nombreux périphériques, tels que les caméras de sécurité, sont placés dans des environnements où ils peuvent être soumis à divers impacts. L'exemple le plus évident est le vandalisme et d'autres attaques physiques contre le dispositif, mais il peut aussi s'agir de branches et de débris qui heurtent le dispositif par temps venteux, d'oiseaux et d'autres animaux qui s'assoient ou grimpent sur le dispositif, ou d'une chute occasionnelle du dispositif lors de l'installation.

Les essais de résistance aux chocs sont effectués conformément à la norme européenne (EN) et à la norme de la Commission électrotechnique internationale (CEI) EN/IEC 62262. L'indice IK de la norme indique dans quelle mesure un boîtier protège son contenu contre les impacts extérieurs. Les essais servent à qualifier un niveau de robustesse acceptable lors de l’évaluation de la sécurité d’un produit. Ils sont principalement destinés aux essais d'enceintes d'articles électrotechniques.

Le développement d'une enceinte robuste commence très tôt, avant la construction des pièces mécaniques physiques. Les ingénieurs en simulation d'Axis simulent l'essai dans un modèle FEA pour vérifier les points faibles et les risques potentiels. La conception est ensuite mise à jour en fonction des résultats de la simulation.

La norme EN/IEC 62262 précise le mode opératoire des essais IK : “chaque surface exposée du produit doit être percutée cinq fois de manière répartie sur toute la zone. Cela signifie que les produits sont frappés jusqu'à 30 fois dans différentes positions et sur différents côtés. Un banc d’essai IEC standard, d’une masse comprise entre 0,25 et 10 kg (0,55 lb - 22 lb), est choisi en fonction de l’indice IK à certifier. Les produits Axis sont testés à la fois par la méthode du marteau vertical et par celle du marteau à pendule.

Selon les critères d'Axis, les points d'impact sont sélectionnés parmi les points les plus faibles du produit. Cette sélection est une distinction importante, car la norme elle-même ne définit pas que le produit doit être testé à ses points les plus faibles. Un fabricant peut par exemple choisir les points les plus robustes du produit lors du test de certification IK pour obtenir un résultat satisfaisant, mais qui au final qualifie un produit moins robuste.

Après l'essai, le produit doit toujours être conforme à l’indice de protection IP déclaré. En d’autres termes, le produit doit conserver ses propriétés d’étanchéité à l’eau et à la poussière, même après avoir subi des impacts violents sous de nombreuses incidences (voir la partie Essais d’étanchéité pour en savoir plus sur les essais IP). L'enceinte ne doit pas être déformée irrémédiablement au point de nuire à la fonction du produit, et aucun composant électrique interne ne doit avoir subi de défaillance ou de dégradation.

Enfin, les produits Axis sont conçus en tenant compte des enseignements tirés des essais antérieurs et en y intégrant les technologies les plus récentes. Ces essais de prototype sont souvent filmés par une caméra ultra-rapide pour analyser la déformation et la tenue mécanique du dôme pendant l'impact. Les ingénieurs en mécanique disposent ainsi des informations nécessaires pour actualiser la conception et améliorer la résistance aux impacts.

Essais de corrosion

Les environnements et les éléments corrosifs peuvent avoir un impact sur le fonctionnement et l'aspect physique d'un produit. Des essais de corrosion tels que le brouillard salin NEMA 4X et ISO 21207, ainsi que l'exposition des produits à des attaques de corrosion, sont réalisés pour tester et améliorer la durabilité, la qualité et la fiabilité des produits.

Ces essais permettent de déterminer si un produit peut résister à une exposition à des gaz corrosifs, au sel et à une humidité élevée sans subir de dommages critiques au niveau de son boîtier et de ses composants internes. Un essai dans des conditions d'humidité élevée est également inclus, car les produits utilisés dans des environnements très humides peuvent présenter une accumulation d'humidité. La corrosion peut se produire lorsqu'un produit ne peut pas résister à un tel niveau d'humidité.

Brouillard salin NEMA 4X : la certification NEMA 4Ximplique plusieurs essais et l'un d'entre eux est le brouillard salin NEMA 4X. Il est important que tous les produits d'extérieur soient conçus pour résister à l'exposition au sel. Pour cet essai, les produits sont aspergés d'eau salée pendant 600 heures maximum, afin de vérifier le niveau de résistance de leur boîtier.

ISO 21207, brouillard salin et gaz corrosifs : ISO 21207, également connu sous le nom d'“essais de corrosion en atmosphère artificielle“, est un essai de corrosion accélérée qui expose les produits à des gaz corrosifs et à des brouillards salins. Cet essai évalue la résistance à la corrosion des produits dans des environnements corrosifs. Il est absolument essentiel pour les produits qui sont utilisés dans des environnements de circulation et industriels. La norme ISO 21207 comporte deux méthodes : la première consiste à exposer les produits à un brouillard salin, à des gaz corrosifs, à un séchage contrôlé et à l'humidité, tandis que la seconde utilise la même exposition, à l'exception des gaz corrosifs.

Après ces essais, les ingénieurs d'essai vérifient si les produits sont attaqués par la corrosion et s'ils présentent des défauts. Les attaques de corrosion telles que la rouille sur les composants internes ne sont pas acceptables après les essais.

Essais d’étanchéité (indices de protection IP)

L'environnement d'installation peut avoir un effet important sur le fonctionnement du produit. L'eau peut pénétrer dans les produits exposés à la pluie et nuire à leur fonctionnalité. Dans les cas extrêmes, les produits en contact avec l’eau peuvent tomber en panne et exposer les passants à des risques de décharges électriques. Quant aux produits installés dans les chantiers de génie civil, les mines, les véhicules de transport ou dans d’autres environnements comparables, ils sont exposés à une forte densité de poussière et autres particules aériennes. Par exemple, la poussière peut nuire à la qualité des images ou rendre une caméra inexploitable. Les produits Axis sont soumis à des essais d’étanchéité à la poussière et à l’eau.

Pour la protection contre l'intrusion d'un produit, Axis utilise la norme IEC/EN 60529 qui spécifie la classification IP (IPXY), où “X“ est un nombre compris entre 0 et 6, et “Y“ un nombre compris entre 0 et 9. Le premier chiffre indique le degré de protection contre l'intrusion d'objets solides, tels que la poussière, et le second indique la protection contre l'eau. Les essais IP doivent être effectués à la fois avant et après l'essai d'impact.

Pour la protection IP66, classe IP de la plupart des produits Axis pour extérieur, la procédure est composée de deux essais. Dans le premier essai, le produit est placé pendant 2 heures dans une chambre à poussière et soumis à une densité extrêmement élevée de talc fin où règne une pression négative de 20 mbar (15 mmHg, 0,29 psi). La densité de poussière est suffisamment élevée pour présenter un grave risque sanitaire pour les personnes qui y seraient exposées pendant une durée prolongée. Après des heures d'exposition à la poussière, le produit est ouvert avec précaution et vérifié, car aucune poussière ne doit passer par le boîtier du produit pour pénétrer à l'intérieur de celui-ci. Cet essai est un bon indicateur de l’intégrité du boîtier d’un produit et de la qualité de ses joints d’étanchéité.

Dans le deuxième essai, le produit est exposé à un jet d'eau à haute pression, avec un débit de 100 l/minute (26 gallons/minute), à une distance de 2,5 à 3 m (8ft 2 in-9ft 10in), sur toutes les surfaces exposées et sous différents angles. L'eau ne doit pas pénétrer dans le produit. Après l’essai, le produit est démonté et examiné à la recherche de pénétration d’eau, particulièrement au niveau de ses joints d’étanchéité. La fonctionnalité du produit est également vérifiée de manière approfondie.

Essais de vibration

Un produit peut être soumis à des vibrations provenant de nombreuses sources dans son environnement d'installation. Il peut être situé près d'une salle de serveurs, dans une usine, à proximité de la circulation ou monté sur un véhicule, et peut également être exposé à des vibrations régulières lorsqu'il est expédié à un client. Au fil du temps, les vibrations peuvent entraîner des changements dans les fonctionnalités du produit, comme la perte de mise au point d'une caméra ou d'autres caractéristiques mécaniques. La faculté de la caméra à maintenir la mise au point lors de vibrations de faible amplitude est indispensable à sa qualité d’image. Les vibrations excessives peuvent par ailleurs user les vis et d’autres pièces, provoquant des dégâts irrémédiables et la défaillance du produit.

Les produits Axis subissent trois types d’essais vibratoires : essais de résistance aux vibrations, essais de performance dans des conditions de vibrations et essais de transport. Les essais de résistance aux vibrations évaluent l'innocuité d'un haut niveau de vibrations et des chocs sur le fonctionnement d’un produit, tandis que les essais de performance contrôlent la stabilité de l’image lorsque le produit est soumis à des vibrations. Les essais d'expédition permettent d'évaluer si un produit fonctionnera correctement après avoir été transporté dans son emballage jusqu'à l'utilisateur final.

Essais de résistance aux vibrations

Les essais de résistance d'Axis sont des essais très accélérés qui permettent de vérifier si un produit peut supporter des vibrations et des chocs pendant sa durée de vie. Ces essais déterminent si le produit et ses matériaux sont suffisamment robustes pour résister aux vibrations et aux chocs. Les niveaux d'essai dépendent du cas d'utilisation et de l'environnement de chaque produit. Par exemple, les produits embarqués (produits utilisés dans les trains, les bus et les voitures) sont testés à des niveaux plus élevés que les produits destinés aux plafonds intérieurs. De même, les produits tels que les visiophones sont soumis à des chocs pouvant aller jusqu'à 50 G, car ces produits peuvent être montés à proximité de portes qui claquent.

La plupart des produits sont soumis à des essais de vibration conformément à la norme CEI 60068-2-6 et à des essais de choc conformément à la norme CEI 60068-2-27. Après les essais, le produit est examiné de près pour détecter les vis desserrées, les défauts mécaniques, les défaillances des matériaux et d'autres caractéristiques mécaniques essentielles.

Le produit doit réussir l'essai pour s'assurer qu'il fonctionne toujours bien après chaque essai. Une fois que le produit a été soumis à l'essai de résistance aux vibrations, il ne doit pas y avoir de défocalisation permanente ni de problèmes fonctionnels. Le produit doit toujours pouvoir se refocaliser et fonctionner correctement.

Essais de performance

Alors que les essais de résistance aux vibrations sont très accélérés, les essais de performance se font à des niveaux réels attendus, avec une grande attention portée à l'expérience de l'utilisateur pendant l'essai. Les ingénieurs d'Axis ont mesuré les niveaux de vibrations et de chocs à différents lieux et simulent ces scénarios en laboratoire, afin de garantir une bonne qualité d'image pendant les vibrations. L’essai a pour objectif d'évaluer des propriétés qui ne sont pas définies dans les normes, mais qui présentent un intérêt particulier pour un projet.

Par exemple, ces essais vérifient le positionnement des produits, afin qu'ils ne perdent pas leur position préréglée, et vérifient également la mise au point et la stabilité de l'image des caméras lorsqu'elles sont exposées à des scénarios de vibrations et de chocs réels.

Essais de transport

Les essais de transport sont menés pour vérifier qu’un produit arrive chez le client en parfait état de fonctionnement. Plus la taille du produit augmente, plus ces essais deviennent importants. Les unités défaillantes à l'arrivée retardent les projets des clients et peuvent être coûteuses. Il est donc très important que le produit soit en bon état, même après une manipulation brutale.

Les essais de transport sont exécutés sur les colis prêts à être expédiés pour déterminer l’intégrité de l’emballage et son pouvoir de protection du produit. Selon la norme de l'International Safe Transit Association (ISTA) pour les envois de colis, les essais d'envoi consistent en un essai de vibration et un essai de chute. Par exemple, un produit, conditionné dans l'emballage prévu, est placé sur une plate-forme. Il est ensuite soumis à un profil de vibration aléatoire qui accélère les conditions à l'intérieur d'un camion de livraison roulant sur une route en mauvais état. Un essai typique simule des milliers de kilomètres par voie aérienne et terrestre. Pour l'essai de chute, Axis effectue 17 chutes de la face, des bords et des coins du produit sur une surface en béton alors qu'il se trouve dans son emballage. L'essai de chute est effectué à partir d'une hauteur de chute libre de 46 à 91 cm. Les ingénieurs en emballage d'Axis conçoivent de bons emballages, suffisamment solides pour protéger le produit contre les dommages.

Essais d’abrasion

D’après la norme ISO 11998, les essais d’abrasion sont réalisés en conditions de laboratoire pour vérifier si les surfaces de protection de l’objectif, à savoir vitres ou dômes en polycarbonate, résistent aux matières abrasives. La surface des produits testés est frottée avec une éponge abrasive et de l’eau savonneuse à une pression déterminée. Chaque produit est soumis à 100 cycles. Après l'essai, le produit doit toujours fonctionner correctement, avec une qualité d'image maintenue. L’esthétique du produit doit également être préservée.

Essai de résistance chimique

La résistance des produits aux agents de nettoyage devient de plus en plus importante pour les clients, en particulier pour les produits qui sont installés dans des environnements très hygiéniques comme les laboratoires et les hôpitaux. Dans de tels environnements, l'extérieur d'un produit peut être nettoyé plusieurs fois par jour. Le nettoyage des produits est également important dans d'autres environnements tels que les prisons, les mines, les environnements industriels, les gares routières et les ports.

Les essais de résistance chimique sont complexes car ils dépendent de la nature du contact chimique, c’est-à-dire de la composition du produit chimique, de la durée d’exposition, de la température et de l’intensité et du type de contraintes auxquelles le produit est soumis. C'est pourquoi les matériaux des produits sont testés dans des scénarios d'utilisateurs réels.

La résistance chimique est testée par deux types d'essais internes : “Environmental Stress Crack Test“ et “Cleaning Test“. Les produits chimiques utilisés pour ces essais sont l'isopropanol (70 %), le peroxyde d'hydrogène (3 %) et l'hypochlorite de sodium (< 5 %). Ces solutions chimiques sont couramment employées comme produits nettoyants ou désinfectants pour les matériels hospitaliers.

Environmental Stress Crack Test (ESC) : l'essai ESC est basé sur la norme ISO 22088-3, “Plastiques - Détermination de la résistance à la fissuration sous contrainte environnementale (ESC) - Partie 3 : Méthode de la bande pliée“. Il évalue la résistance des matériaux aux produits chimiques et aide à décider quels matériaux doivent être utilisés dans les produits. Dans ce type d’essai, un échantillon du matériau est soumis à des contraintes mécaniques associées à une exposition au produit chimique. Pendant l’essai, l’échantillon est régulièrement contrôlé à la recherche de fissures, d’altération de couleur et d’autres défauts. Après l'essai, l’échantillon est à nouveau analysé afin de détecter les vices.

Essai de nettoyage chimique : L'essai de nettoyage simule des nettoyages répétés avec des produits chimiques au cours de nombreuses années d'utilisation. Des échantillons de produits sont montés dans un équipement de test automatisé qui balaie à plusieurs reprises les échantillons avec un chiffon doux saturé de produit chimique. Les frottis sont effectués avec un niveau de pression typique du nettoyage, et le chiffon est régulièrement ré-imprégné. Les échantillons sont testés jusqu'à 27 500 cycles en fonction de l'environnement du produit et des exigences d'utilisation.

Pour en savoir plus sur le nettoyage recommandé des produits, consultez le livre blanc Résistance chimique aux produits de nettoyage courants sur axis.com/learning/white-papers.

Essai de durée de vie hautement accéléré (HALT)

Axis effectue des essais de durée de vie très accélérés (HALT) pour tester la fiabilité d'un produit en l'exposant à des conditions extrêmes, telles que des températures extrêmes, des changements rapides de température, des conditions de stress électrique, des vibrations aléatoires, des cycles d'alimentation et des essais d'humidité. Ces conditions d'essai simulent les conditions de stress qu'un produit peut rencontrer au cours de sa durée de vie, mais à un degré plus élevé que ce qui est attendu d'une utilisation réelle. Cela permet d'identifier les problèmes de conception et les faiblesses potentielles des pièces électriques et mécaniques.

Grâce au résultat de HALT, les ingénieurs mécaniques et électriques d'Axis améliorent encore la conception, la qualité, la fiabilité et la durée de vie des produits.

Essais climatiques

Les produits Axis sont utilisés dans le monde entier, en intérieur et en extérieur. Elles sont exposées à des variations de température phénoménales, de la chaleur écrasante du Moyen-Orient jusqu’aux environnements glacés de l’Alaska. Pour couronner le tout, certains produits sont installés au sommet de pylônes ou de bâtiments, où ils sont exposés à un vent extrême et à la lumière du soleil. De ce fait, la résistance aux températures est un facteur déterminant pour toutes les dispositifs de sécurité.

la chaleur et le froid peuvent causer la rupture ou le gel de composants. D’autre part, une exposition prolongée à des températures même modérément chaudes réduit la durée de vie des matériels. L'humidité peut endommager les composants, mais aussi provoquer de la condensation à l'intérieur du dôme d'une caméra, ce qui entraîne une mauvaise qualité image.

Pendant les phases d’étude et de production, il est donc essentiel de vérifier que les produits Axis restent fiables dans les conditions climatiques extrêmes. La fiche technique contient les valeurs maximales et minimales de température de fonctionnement et de mise en route. Pour s’assurer que tous les produits sont conformes aux valeurs définies, des essais climatiques intensifs sont effectués tant en laboratoire que sur des sites d'essai en direct. Les produits Axis sont soumis à des températures et des conditions climatiques extrêmes lors d'essais de longue durée en Suède et aux Émirats arabes unis.

Essais de laboratoire

Les essais climatiques sont réalisés en laboratoire dans des chambres climatiques, capables de simuler des types de climats différents. Les essais sont effectués avec une marge de ±15 °C (±27 °F) de part et d’autre de l’intervalle de températures de fonctionnement. La plage de taux d’humidité couvre 0 à 100 %.

Les composants et les produits complets sont testés. Aucun composant critique n'est autorisé à être en dehors des spécifications lorsque le produit complet est testé dans sa plage de températures. Cela garantit d'excellentes performances du produit à la fois à basse et à haute température, ainsi qu'une longue durée de vie. Des essais sont réalisés à différentes températures pour évaluer la qualité d’image sur toute la plage de températures de fonctionnement. En outre, les essais de performance de condensation permettent de vérifier que la buée ne se forme pas devant l'objectif dans différents scénarios. Tout au long de l'essai, toutes les fonctions (par exemple, chauffage, panoramique, inclinaison et zoom, et infrarouge), les journaux du système et la consommation d'énergie sont vérifiés pour s'assurer que les produits fonctionnent comme prévu.

Essais à basse température

Les produits Axis sont garantis pour démarrer et fonctionner pleinement dans la plage de températures indiquée dans les fiches techniques, la température à froid étant la plus critique. Les pièces mobiles, telles que le panoramique, l'inclinaison, le zoom et la mise au point, font l'objet d'une attention particulière afin qu'elles fonctionnent comme prévu, même dans des conditions de froid extrême. Les essais de dégivrage confirment la capacité des produits d'extérieur à faire fondre la glace et la neige qui s'accumulent devant l'objectif.

Essais à haute température

Les produits Axis sont conçus avec une mise au point sur la dissipation de la chaleur afin de réduire la température du capteur d'image et de l'optique. Grâce à leur bonne conception thermique, le bruit visible reste faible même dans des conditions de faible luminosité. Pour les produits d'extérieur, le fait de les placer dans des environnements ensoleillés augmente la température du produit et cet aspect est pris en compte lors du développement et des essais du produit.

Essais en conditions réelles

Outre les essais approfondis en laboratoire, les produits Axis sont également soumis à des essais sur site, afin d'observer les effets à long terme dans des environnements réels, dans le but de développer les meilleurs produits pour des scénarios d'utilisateurs réels. Les constats apportent des informations fiables sur la condensation, la corrosion, les altérations mécaniques ou esthétiques, et la qualité d'image des produits testés. Les paramètres météorologiques sont enregistrés par une station météo installée à proximité des produits et des analyses sont menées sur tous les paramètres environnementaux auxquels sont soumis les produits. Les produits sont surveillés 24 heures sur 24 pendant des années et les résultats obtenus en direct sur le site sont utilisés pour développer de meilleurs cas de test et de meilleurs produits.

Des essais en conditions réelles sont réalisés dans des lieux où les conditions météorologiques sont différentes : Lund en Suède, Skellefteå en Suède et Dubaï aux Émirats arabes unis. Le tableau ci-dessous indique la plage de température pour les lieux d'essai.

| Localisation géographique | Zone climatique CEI | Plage de températures | Les conditions météorologiques font l'objet d'une attention particulière |

Dubaï | Chaud et humide | 15 °C à 50 °C | Températures élevées, corrosion, détérioration des matériaux |

Lund | Tempéré chaud | 15 °C à 35 °C | Condensation, glace ou neige |

Skellefteå | Tempéré froid | -35 °C à 30 °C | Températures froides, glace ou neige |

Essais de caméra(s)-piéton(s)

Les caméras-piétons font partie du portefeuille d'Axis et nécessitent une méthode de test différente. Cela s'explique par le fait que les caméras-piétons sont portées et utilisées dans des situations interactives et sont très mobiles. Les ingénieurs d'Axis utilisent des chocs légers, des chocs extrêmes, des variations de température et un essai de chute libre de 2 mètres, pour vérifier la robustesse générale du produit et sa résistance aux impacts.

Ces essais permettent d'évaluer comment le produit réagit aux changements rapides de température lorsqu'il est déplacé de l'extérieur à l'intérieur, aux chutes sur le sol et autres chocs pouvant survenir lors de l'utilisation, à la résistance à l'abrasion et à la poussière lorsqu'il est porté, aux performances de la batterie et à la durée de vie.

Essais de qualité en cours de production

Dès sa sortie, un produit doit être totalement fonctionnel et toujours accompagné de sa documentation à jour pour les partenaires et les clients finaux. Dans une optique d’assurance qualité, tous les produits Axis sont rigoureusement testés tout au long du processus de production, tandis que les matériaux font l’objet d’une sélection minutieuse.

Production

Un fabricant qui sous-traite pour Axis doit appliquer des mesures de contrôle qualité à toutes les étapes du procédé de production. L’assurance qualité englobe les composants, l’outillage, la gestion, le recrutement et la formation des équipes, mais aussi les produits finis, leur conditionnement et bien d’autres facteurs. Le produit fini doit être conforme à tous points de vue aux spécifications de conception du produit.

Sur tous les sites de production Axis, le contrôle qualité débute dès l’arrivée des composants. Les composants individuels sont contrôlés et mesurés. La plupart d’entre eux, notamment les pièces critiques comme les capteurs d’image, les objectifs, les processeurs spécifiques et tous les mécanismes, sont issus de fournisseurs sélectionnés par Axis afin de maintenir l’assurance qualité d’un bout à l’autre de la chaîne logistique. Les composants génériques proviennent de fabricants sous contrat avec Axis. Une fois contrôlés, les composants électroniques sont montés en surface selon des méthodes de fabrication de pointe. Pour s'assurer qu'aucune erreur ne passe inaperçue, des essais automatisés et manuels, y compris des inspections optiques, visuelles et par rayons X, sont utilisés. Les ensembles de circuits imprimés sont testés électriquement avant d'être approuvés pour l'étape suivante, qui consiste à les mettre en boîte dans une salle blanche classifiée. Pour les caméras Axis, un système exclusif d’alignement actif permet de centrer parfaitement le capteur et l’objectif. Une fois la construction de la boîte terminée, une batterie d'essais fonctionnels est réalisée. Chaque unité est testée. Certains essais sont automatiques, mais chaque unité est également validée par un opérateur qualifié.

Dans l’étape suivante, chaque produit passe par l’un des centres de logistique et de configuration (CLC) d’Axis répartis dans le monde. Les procédures de contrôle de la qualité commencent dès l'arrivée des produits. Lorsqu’un client passe une commande, les produits sont prélevés, configurés et soumis une fois encore à un certain nombre d'essais, comparables à ceux effectués pendant la fabrication, après quoi ils sont emballés. Un testeur désigné est responsable de chaque produit.

Matériaux

Les matériaux choisis dans un produit Axis sont soigneusement sélectionnés pour répondre à toutes les exigences. Axis utilise souvent des plastiques recyclés, ce qui contribue à réduire l'empreinte écologique, et entretient des contacts étroits avec les fournisseurs de matériaux.

Les fenêtres des produits Axis sont en polycarbonate (PC) et en verre, et les dômes sont en polycarbonate (PC). Le PC a été préféré au polyméthacrylate de méthyle (PMMA), plus couramment utilisé. Le PMMA est plus fragile, alors que le PC présente une excellente résistance aux impacts et de très bonnes caractéristiques optiques. Le PC utilisé dans les produits Axis est de la meilleure qualité et issu des plus grands fournisseurs de matériaux du secteur. Il est employé dans les produits couramment exposés aux chocs et aux percussions, comme les boucliers de police, les vitres entourant les patinoires de hockey et les bulles des cockpits d’avion de chasse. Dans un produit Axis, une fenêtre en plastique ne sera normalement marquée que lorsqu'elle est frappée, elle ne se fissurera pas et n'éclatera pas, grâce à son matériau PC et à un test IK rigoureux.

Pour les fenêtres et les dômes des caméras, Axis utilise des matériaux PC à revêtement dur pour une meilleure résistance aux UV et à l'abrasion. Pour les protections non transparentes, des alliages à base de PC et d’autres matériaux permettent de renforcer encore la résistance aux ultraviolets.

Les produits Axis sont fabriqués à partir de matériaux aux coefficient de dilatation thermique très faibles et compatibles, pour minimiser les écarts de mise au point dus aux fluctuations de température. Cela minimise l'effet de la température sur la taille des objectifs, des supports d'objectifs et des supports de capteurs, évitant ainsi tout mouvement de l'objectif et favorisant le maintien d'une qualité d'image élevée.