Collaudate senza compromessi

Sommario

La garanzia di qualità dell'hardware dei prodotti Axis inizia dalla fase di progettazione, in cui i componenti vengono selezionati con cura, in parte per le loro qualità e in parte per il loro funzionamento corretto in abbinamento agli altri componenti integrati. Il progetto iniziale viene rivisto e i rischi potenziali vengono evidenziati e affrontati.

Durante lo sviluppo, i prodotti Axis vengono sottoposti a numerose prove: test di impatto per valutarne la robustezza, test di ingresso per determinare la capacità di evitare la penetrazione di oggetti e acqua, test di vibrazione per valutare il rischio di danni o di compromissione del funzionamento e test climatici per garantire la protezione da temperature estreme. Per Axis è importante che oltre a superare gli standard di approvazione, i prodotti funzionino bene anche nella realtà.

Tutti i prodotti Axis vengono inoltre testati accuratamente durante la produzione, utilizzando test automatici e manuali. Per aumentare la resistenza agli urti, Axis utilizza policarbonato (PC) e vetro per le finestre dei prodotti e policarbonato (PC) per le cupole.

Introduzione

I prodotti Axis sono progettati per essere affidabili e resistere ad ambienti e impieghi difficili. Durante lo sviluppo, i prodotti Axis trascorrono oltre un anno in ambienti di prova, dove vengono testati per verificare la loro capacità di resistere all'usura meccanica, all'acqua e all'umidità, al vandalismo, alle temperature estreme, alle vibrazioni e altro. I prodotti sono certificati da normative esterne, ma i test Axis vanno ancora oltre le certificazioni di qualità richieste.

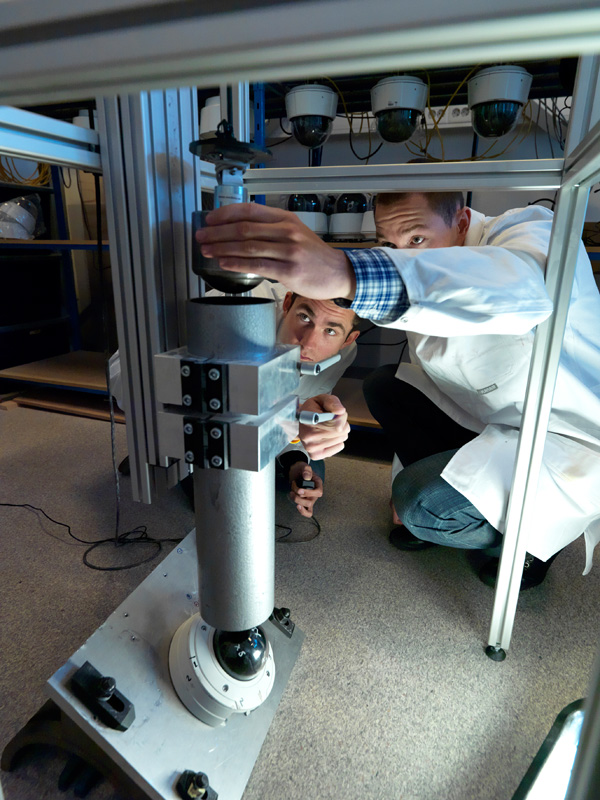

Axis dispone di laboratori di prova in-house con attrezzature innovative, che vengono utilizzate per eseguire diversi test e aumentare i dati in possesso, contribuendo allo sviluppo di prodotti migliori. Inoltre, grazie a questi laboratori, i progettisti hardware di Axis possono partecipare e vedere le prestazioni dei test in prima persona e guadagnare dati utili per migliorare il prodotto.

Questo documento riassume i metodi con cui viene garantita la qualità hardware dei prodotti Axis grazie a test accurati ed esaustivi.

Progettazione e componenti di alta qualità

Axis ha a cuore la qualità già durante la fase di ideazione di un progetto. I dati sul campo e l'esperienza dei modelli precedenti vengono sfruttati per progettare un nuovo prodotto migliorato. Axis stabilisce i requisiti dei componenti per i fornitori, ad esempio i requisiti degli obiettivi, per garantirne l'elevata qualità. Per ridurre al minimo l'impatto ambientale si tiene conto anche dell'impatto ambientale dei materiali.

Axis dedica grande attenzione alla progettazione termica per garantire un migliore raffreddamento del sensore di immagine, con conseguente riduzione del rumore visibile e migliore qualità di immagine. Inoltre, i circuiti stampati vengono sempre racchiusi in un involucro per proteggerli da danni fisici o atmosferici e scariche elettrostatiche. I cavi e i connettori all'interno dei prodotti sono schermati per resistere ai picchi di corrente e all'induzione generati dai cavi elettrici circostanti.

Il progetto si evolve in più fasi finché non soddisfa tutti i requisiti. Nella fase iniziale della progettazione e con l'uso di programmi informatici di analisi agli elementi finiti (FEA), Axis simula le condizioni climatiche (caldo o freddo) e gli impatti meccanici esterni (test IK) per valutare la sicurezza dell'equipaggiamento interno del prodotto e aggiornare il progetto prima di realizzare i prototipi. Questo migliora la qualità del prodotto già prima di iniziare i test.

La qualità non dipende solo dai singoli dettagli; infatti la loro combinazione nel prodotto complessivo è altrettanto importante. Pensiamo ad esempio all'obiettivo; molti produttori vendono le telecamere di sicurezza senza obiettivo, lasciando al cliente il compito di trovare il più adatto. Oggi il mercato offre una miriade di obiettivi e telecamere, con un'ampia varietà di risoluzioni e tecnologie di miglioramento dell'immagine, che complicano la ricerca della telecamera e dell'obiettivo più adatti. Le telecamere Axis, per contro, sono sempre vendute con un obiettivo ottimizzato per il sensore e per il corpo della telecamera, che sfrutta un sistema di allineamento attivo brevettato da Axis.

Test di durata

I prodotti devono superare test di durata per dimostrare di poter durare a lungo ed essere affidabili e precisi nel tempo. Prima di immetterli sul mercato, vengono eseguiti diversi test di durata per garantire la qualità dei prodotti.

Un esempio è il test di durata della Telecamera PTZ che ne verifica le prestazioni con circa 10 000 000 movimenti di panoramica, inclinazione e zoom. Dopo il test, la telecamera deve rimanere molto precisa quando viene spostata nelle posizioni prestabilite senza compromettere l'esperienza dell'utente.

Per quanto riguarda l'affidabilità, i prodotti e le relative parti mobili devono mantenere una qualità eccellente per molti anni senza deteriorarsi. Tra gli altri test di durata vi sono quelli che riguardano panoramica, inclinazione e zoom, messa a fuoco, filtro giorno/notte, tergicristallo, cavi, pulsanti e schede di memoria.

Prove di resistenza agli urti

Molti dispositivi, come le telecamere di sicurezza, sono installati in ambienti in cui possono essere soggetti a vari impatti. L'esempio più ovvio è il vandalismo o altri attacchi fisici al dispositivo, ma può trattari anche di rami e detriti che colpiscono il dispositivo in una giornata di vento, uccelli e altri animali che si posano o si arrampicano sul dispositivo o una caduta occasionale del dispositivo durante l'installazione.

I test di resistenza agli urti vengono eseguiti in base alla normativa europea (EN) e alla normativa della Commissione Elettrotecnica Internazionale (IEC) EN/IEC 62262. La classificazione IK della normativa specifica in che misura un involucro protegge il rispettivo contenuto dagli urti esterni. Le prove vengono utilizzate per valutare la sicurezza di un prodotto attestando un livello accettabile di resistenza e sono rivolte principalmente agli involucri dei dispositivi elettrotecnici.

Lo sviluppo di un involucro resistente rappresenta la fase iniziale, precedente alla costruzione dei componenti meccanici fisici. Gli ingegneri che si occupano delle simulazioni per Axis simulano il test nel modello FEA per verificare i punti deboli e i potenziali rischi. Il progetto viene quindi aggiornato in base ai risultati della simulazione.

Secondo la normativa EN/IEC 62262, le prove IK vanno condotte come segue: ogni superficie esposta del prodotto deve essere colpita cinque volte in modo uniformemente distribuito. Ciò significa che i prodotti vengono colpiti fino a 30 volte in diverse posizioni e su diversi lati. Per la classificazione IK si utilizza una sonda IEC standard con una massa di 0,25-10 kg (0.55–22 libbre). I prodotti Axis sono testati sia con il metodo verticale che con quello del martello a pendolo.

Secondo i criteri di Axis, i punti di impatto vengono selezionati tra quelli più deboli del prodotto. Questa selezione è una distinzione importante, in quanto la norma di per sé non stabilisce che il prodotto debba essere testato nei suoi punti più deboli. Per le prove IK, un produttore potrebbe anche scegliere i punti più forti del prodotto, superando più facilmente i test per la classificazione, ma offrendo una resistenza del prodotto minore.

Dopo la prova, il prodotto deve ancora rispettare la classificazione IP dichiarata, quindi deve mantenere la resistenza all'acqua e alla polvere anche dopo urti di notevole entità da più angolazioni (per maggiori informazioni sulle prove IP, vedere il capitolo Prove IP). L'interno dell'involucro non deve presentare alterazioni permanenti che interferiscano con il funzionamento del prodotto, né componenti elettrici guasti o deteriorati.

I prodotti Axis sono progettati sulla base delle lezioni apprese con i test precedenti integrate con le ultime tecnologie. Per analizzare le deformazioni e il comportamento meccanico della cupola durante l'impatto, nei test su prototipi si utilizza spesso una telecamera ad alta velocità. Questo fornisce agli ingegneri meccanici le informazioni necessarie per aggiornare il progetto e migliorare la resistenza agli urti.

Test di corrosione

Gli ambienti e gli elementi corrosivi possono compromettere l'operatività e l'aspetto fisico di un prodotto. I test di corrosione, come quelli in nebbia salina NEMA 4X e ISO 21207, e l'esposizione dei prodotti agli attacchi di corrosione vengono condotti per testare e aumentare la durata, la qualità e l'affidabilità dei prodotti.

Questi test mostrano se un prodotto è in grado di resistere all'esposizione a gas corrosivi, sale e umidità elevata senza subire danni critici all'alloggiamento e ai componenti interni. È incluso anche un test di umidità elevata, in quanto i prodotti in ambienti molto umidi possono essere soggetti ad accumuli di umidità. La corrosione può verificarsi quando un prodotto non è in grado di resistere a tale livello di umidità.

Nebbia salina NEMA 4X: la certificazione NEMA 4Xprevede diversi test tra i quali quello della nebbia salina NEMA 4X. È importante che tutti i prodotti per esterni siano progettati per resistere all'esposizione al sale. Per eseguire questo test, i prodotti vengono spruzzati con acqua salata per un massimo di 600 ore per verificare il livello di resistenza degli alloggiamenti.

ISO 21207, nebbia salina e gas corrosivi: ISO 21207, noto anche come “prove di corrosione in atmosfera artificiale“, è un test di corrosione accelerata che espone i prodotti a gas corrosivi e nebbia salina. Questo test valuta la resistenza alla corrosione dei prodotti in ambienti corrosivi. È assolutamente fondamentale per i prodotti utilizzati nel traffico o in ambienti industriali. La norma ISO 21207 comprende due metodi: il primo prevede l'esposizione a nebbia salina, gas corrosivi, asciugatura controllata e umidità, mentre il secondo prevede la stessa esposizione con l'eccezione dei gas corrosivi.

Dopo questi test, i tecnici verificano la presenza di segni di corrosione e difetti sui prodotti. I segni di corrosione, come la ruggine sui componenti interni, non sono accettabili dopo i test.

Prove IP (protezione contro l'ingresso di corpi solidi e acqua)

L'ambiente di installazione può avere un forte effetto sul funzionamento del prodotto. L'acqua può penetrare nei prodotti esposti alla pioggia e comprometterne la funzionalità. Nei casi più gravi, i prodotti possono guastarsi ed esporre il pubblico a potenziali rischi elettrici. I prodotti installati in cantieri, cave, mezzi di trasporto e ambienti simili sono soggetti a grandi quantità di polveri e altre particelle. Ad esempio, la polvere può avere effetti sulla qualità d'immagine o rendere inutilizzabile una telecamera. I prodotti Axis vengono sottoposti a prove di resistenza alla polvere e all'acqua.

Per la protezione contro l'ingresso in un prodotto, Axis fa riferimento alla norma IEC/EN 60529 che specifica la Classificazione IP (IPXY), dove “X“ è un numero compreso tra 0 e 6 e “Y“ è un numero compreso tra 0 e 9. La prima cifra indica il grado di protezione contro la penetrazione di oggetti solidi, come la polvere, mentre la seconda indica la protezione contro l'acqua. I test IP vanno eseguiti prima e dopo il test d'impatto.

Per la classe IP66, rispettata dalla maggior parte dei prodotti Axis per esterni, la procedura prevede due test. Nel primo test, il prodotto viene collocato in una camera speciale ed esposto a concentrazioni estremamente alte di talco fine a una pressione negativa di 20 mbar (15 mmHg, 0.29) per due ore. Il livello di polvere è tale da presentare un rischio grave per la salute delle persone che vi rimangono esposte per periodi prolungati. Dopo ore di esposizione alla polvere, il prodotto viene aperto e controllato scrupolosamente per verificare l'eventuale presenza di polvere, che non deve passare attraverso la custodia del prodotto ed entrare al suo interno. Questo test è un buon indicatore dell'integrità della custodia di un prodotto e della qualità delle guarnizioni di tenuta.

Nel secondo test, il prodotto viene sottoposto a un getto d'acqua ad alta pressione, con una portata di 100 l/minuto (26 galloni/minuto) da una distanza di 2,5-3 m (8ft 2 in-9ft 10in) su tutte le superfici esposte da diverse angolazioni. L'acqua non deve penetrare nel prodotto. Dopo la prova, il prodotto viene aperto per rilevare la presenza d'acqua, con particolare attenzione alle guarnizioni. Anche la funzionalità del prodotto viene verificata in modo approfondito.

Prove di vibrazione

Un prodotto può essere sottoposto a vibrazioni provenienti da diverse fonti nell'ambiente di installazione. Potrebbe essere collocato in una sala server, in una fabbrica, in prossimità del traffico o montato su un veicolo e quando viene spedito a un cliente può anche essere esposto a vibrazioni regolari. Nel tempo, le vibrazioni possono causare cambiamenti nella funzionalità del prodotto, compromettendo ad esempio la messa a fuoco o altre proprietà meccaniche della fotocamera. La capacità di mantenere la messa a fuoco durante l'esposizione a vibrazioni di bassa entità è fondamentale per la qualità d'immagine di qualsiasi telecamera. Vibrazioni eccessive possono anche usurare le viti e gli altri componenti, causando danni permanenti e guasti al prodotto.

I prodotti Axis vengono sottoposti a prove di vibrazione di tre tipi: prove di resistenza alle vibrazioni, test delle prestazioni con vibrazioni e prove di spedizione. Le prove di resistenza alle vibrazioni verificano il funzionamento di un prodotto dopo averlo sottoposto a livelli elevati di vibrazioni e urti, mentre i test delle prestazioni controllano la stabilità delle immagini durante le vibrazioni. I test di spedizione valutano se un prodotto funzionerà correttamente dopo essere stato trasportato all'utente finale nel rispettivo imballaggio.

Prove di resistenza

Le prove di robustezza Axis sono test altamente accelerati che verificano se un prodotto è in grado di sopportare vibrazioni e urti durante la sua vita. Questi test determinano se il prodotto e i materiali che lo compongono sono sufficientemente robusti da resistere alle vibrazioni e agli urti. I livelli dei test dipendono dal caso d'uso e dall'ambiente di ciascun prodotto. Ad esempio, i prodotti integrati (utilizzati su treni, autobus e automobili) sono testati a livelli più elevati rispetto a quelli realizzati per il montaggio a soffitto in ambienti interni. Inoltre, prodotti quali le Door station sono soggetti a urti fino a 50G in quanto si possono montare vicino a porte che sbattono.

La maggior parte dei prodotti viene testata per le vibrazioni in conformità alla norma IEC 60068-2-6 e alla norma IEC 60068-2-27 per quanto riguarda gli urti. Dopo i test, il prodotto viene esaminato attentamente per verificare che non vi siano viti allentate, difetti meccanici, cedimenti del materiale e altre proprietà meccaniche fondamentali.

Per garantire il corretto funzionamento dopo ogni prova, il prodotto deve superare il test. Una volta sottoposto al test di robustezza, non dovrebbero verificarsi problemi permanenti di mancata messa a fuoco o di funzionamento del prodotto. Il prodotto deve essere sempre in grado di rimettersi a fuoco e di funzionare correttamente.

Test di prestazione

Mentre i test di robustezza sono molto accelerati, i test di prestazione rispecchiano i livelli previsti nella vita reale, con grande attenzione all'esperienza dell'utente durante il test. Per garantire una buona qualità di immagine durante le vibrazioni, gli ingegneri di Axis hanno misurato i livelli di vibrazioni e urti in varie posizioni e hanno simulato questi scenari in laboratorio. Lo scopo del test è misurare qualità non definite dalle norme, ma di interesse speciale per un progetto.

Ad esempio, questi test verificano il posizionamento dei prodotti, in modo che non si spostino dalla posizione prestabilita, inoltre controllano la messa a fuoco e la stabilità dell'immagine delle telecamere durante l'esposizione a vibrazioni e urti reali.

Prove di spedizione

Le prove di spedizione vengono condotte per garantire che il prodotto arrivi al cliente perfettamente funzionante. Con l'aumentare delle dimensioni del prodotto, questi test acquisiscono maggiore importanza. Le unità che si guastano all'arrivo ritardano i progetti dei clienti e possono comportare costi aggiuntivi, quindi è importante che il prodotto sia in buone condizioni anche dopo una movimentazione brusca.

Le prove di spedizione vengono condotte sugli imballi per determinarne l'integrità e la capacità di proteggere il prodotto. Secondo la norma dell'International Safe Transit Association (ISTA) per le spedizioni dei pacchi, i test di spedizione comprendono prove di vibrazione e di caduta. Ad esempio, un prodotto confezionato nell'imballaggio previsto viene collocato su una piattaforma. Viene quindi sottoposto a un profilo di vibrazioni casuale che accelera le condizioni all'interno di un camion di un corriere che viaggia su una strada dissestata. Un test tipico simula un viaggio di migliaia di chilometri su strada o in aereo. Per il test di caduta, Axis ha simulato 17 cadute del lato frontale, dei bordi e degli angoli su una superficie di cemento mentre il prodotto si trovava nella confezione. Il test di caduta viene eseguito da un'altezza di caduta libera compresa tra 46 e 91 cm. Gli ingegneri del reparto imballaggio di Axis progettano confezioni di qualità sufficientemente robuste da proteggere il prodotto da eventuali danni.

Prove di abrasione

Le prove di abrasione, definite dalla norma ISO 11998, vengono condotte in laboratorio per verificare la resistenza ai materiali abrasivi delle superfici che proteggono l'obiettivo, come le finestre o le cupole in policarbonato. I prodotti vengono sfregati con una spugna abrasiva e acqua saponata, con la superficie esposta a una pressione prestabilita. Ogni prodotto è sottoposto a 100 cicli. Dopo il test, il prodotto deve continuare a funzionare correttamente, mantenendo la qualità di immagine. Anche l'aspetto estetico non deve essere compromesso.

Test di resistenza chimica

La resistenza dei prodotti agli agenti detergenti sta diventando sempre più importante per i clienti, soprattutto per i prodotti che vengono installati in ambienti che richiedono livelli d'igiene elevati quali laboratori e ospedali. In questi ambienti, la superficie esterna di un prodotto potrebbe essere pulita più volte al giorno. La pulizia dei prodotti è importante anche in altri ambienti come carceri, miniere, ambienti industriali, stazioni autostradali e porti.

I test di resistenza chimica sono complessi in quanto dipendono dalla natura del contatto chimico, con parametri quali la composizione della sostanza chimica, il tempo di esposizione, la temperatura e il livello e il tipo di sollecitazione a cui è sottoposto il prodotto. Per questo motivo, i materiali dei prodotti sono testati negli scenari reali degli utenti.

La resistenza chimica viene testata con due tipi di test interni: “Test di cracking da stress ambientale (ESC)“ e “Test di pulizia“. I prodotti chimici utilizzati per questi test sono isopropanolo (70%), perossido di idrogeno (3%) e ipoclorito di sodio (< 5%). Queste soluzioni chimiche vengono normalmente utilizzate come detergenti o disinfettanti per apparecchiature sanitarie.

Test di cracking da stress ambientale (ESC): il test ESC si basa sulla norma ISO 22088-3, “Materie plastiche - Determinazione della resistenza alla fessurazione sotto sforzo (ESC) in ambiente determinato - Parte 3: Metodo del provino curvato“, che valuta la resistenza dei materiali agli agenti chimici e aiuta a decidere quali materiali utilizzare nei prodotti. In un test ESC, un campione del materiale viene sottoposto a una sollecitazione meccanica esponendolo contemporaneamente alla sostanza chimica. Durante il test, il campione viene controllato periodicamente per individuare eventuali crepe, alterazioni di colore e altri difetti. Dopo la prova, il campione viene valutato nuovamente per individuare difetti.

Test di pulizia chimica: il test di pulizia simula la pulizia ripetuta con prodotti chimici nel corso di molti anni di utilizzo. I campioni dei prodotti vengono montati in un'apparecchiatura di prova automatizzata che li passa ripetutamente con un panno morbido saturo di sostanze chimiche. I passaggi vengono effettuati con un livello di pressione tipico della pulizia e il panno viene risaturato regolarmente. I campioni vengono testati fino a 27.500 cicli, a seconda dell'ambiente e dei requisiti di utilizzo del prodotto.

Per maggiori informazioni sulla pulizia consigliata dei prodotti, consultare il documento tecnico Resistenza chimica ai comuni detergenti su axis.com/learning/white-papers.

Test di durata altamente accelerata (HALT)

Axis esegue test di durata altamente accelerata (HALT) per verificare l'affidabilità di un prodotto esponendolo a condizioni eccezionali, quali temperature estreme, variazioni rapide di temperatura, condizioni di sollecitazione elettrica, vibrazioni casuali, cicli di alimentazione e test di umidità. Queste condizioni di prova simulano le sollecitazioni che un prodotto potrebbe subire nel corso della sua vita, ma di un livello superiore a quello previsto dall'uso effettivo. Questo aiuta a identificare i problemi di progettazione e i potenziali punti deboli dei componenti elettrici e meccanici.

Grazie ai risultati dell'HALT, gli ingegneri meccanici ed elettrici di Axis migliorano ulteriormente il design, la qualità, l'affidabilità e la durata dei prodotti.

Prove climatiche

I prodotti Axis vengono utilizzati in tutto il mondo, in ambienti interni ed esterni. Sono esposte a enormi variazioni di temperatura: dal calore insopportabile del Medio Oriente al freddo estremo dell'Alaska. Inoltre, alcuni prodotti vengono montati in cima a pali o edifici, risultando esposti a forti venti e a una luce solare intensa. Dunque, la resistenza alla temperatura è un aspetto critico per qualsiasi prodotto di sicurezza.

Le temperature, alte e basse, possono causare il guasto o il congelamento dei componenti. Un'esposizione prolungata a temperature anche non troppo elevate riduce la durata delle apparecchiature. L'umidità può danneggiare i componenti, ma anche causare la formazione di condensa all'interno della cupola della telecamera, compromettendo la qualità di immagine.

Verificare il funzionamento affidabile dei prodotti Axis in condizioni climatiche estreme è fondamentale durante la progettazione e la produzione. La scheda tecnica specifica la temperatura d'esercizio massima e minima, oltre a quella di avvio. Per far sì che tutti i prodotti rispettino i valori definiti, vengono condotte prove climatiche complete, sia in laboratorio che in loco. I prodotti Axis sono sottoposti a condizioni climatiche e di temperatura estreme in test a lungo termine in Svezia e negli Emirati Arabi Uniti.

Test di laboratorio

I test climatici in laboratorio vengono svolti in speciali camere che simulano vari tipi di temperature e climi. Per le prove si applica un margine di ±15 °C a entrambe le estremità dell'intervallo di temperature di esercizio. L'umidità varia in un intervallo da 0 a 100%.

Vengono testati i componenti e i prodotti completi. Quando il prodotto completo viene testato all'interno del rispettivo intervallo di temperatura, tutti i componenti critici devono rientrare nelle specifiche. Questo garantisce ottime prestazioni del prodotto a basse e ad alte temperature e una lunga durata del prodotto. I test di qualità d'immagine vengono eseguiti a varie temperature per garantire la qualità d'immagine in tutto l'intervallo di temperature di esercizio. Inoltre, i test di valutazione della condensazione aiutano a verificare che non si formi condensa davanti all'obiettivo in diversi scenari. Durante il test, vengono controllate tutte le funzioni (ad esempio, riscaldatori, panoramica, inclinazione e zoom e infrarossi), i registri di sistema e il consumo di energia per garantire che i prodotti funzionino correttamente.

Test a basse temperature

Axis garantisce l'avvio e il funzionamento completo dei propri prodotti nel rispetto dell'intervallo di temperatura indicato nelle schede tecniche, nell'ambito del quale le basse temperature sono le più critiche. Le parti mobili, come quelle soggette a rotazione, inclinazione, zoom e messa a fuoco, sono oggetto di grande attenzione, per garantire che funzionino al meglio anche in condizioni di freddo estremo. I test di sbrinamento valutano la capacità dei prodotti per esterni di sciogliere il ghiaccio e la neve che si accumulano davanti all'obiettivo.

Test ad alte temperature

I prodotti Axis sono progettati con particolare attenzione alla dissipazione del calore, per ridurre la temperatura del sensore di immagine e dei componenti ottici. Ciò consente di mantenere basso il rumore anche in condizioni di luminosità ridotta, grazie alla progettazione termica di qualità. Nel caso dei prodotti per esterni, la collocazione in ambienti soleggiati ne aumenta la temperatura e questo aspetto viene preso in considerazione durante le fasi di sviluppo e test del prodotto.

Prove in loco

Oltre ai test di laboratorio approfonditi, i prodotti Axis sono sottoposti anche a test dal vivo, per osservare gli effetti a lungo termine in ambienti reali, con l'obiettivo di sviluppare i prodotti migliori per gli scenari reali degli utenti. I risultati offrono dati affidabili su condensa, corrosione, difetti meccanici ed estetici e qualità di immagine dei prodotti testati. I dati climatici, provenienti da una stazione meteorologica installata accanto ai prodotti, vengono salvati per analizzare tutti i parametri ambientali a cui sono sottoposti i prodotti. I prodotti vengono monitorati 24 ore su 24 per anni e i risultati ottenuti nel sito effettivo d'installazione vengono utilizzati per sviluppare test e prodotti migliori.

I test dal vivo vengono eseguiti in luoghi con condizioni climatiche diverse: Lund in Svezia, Skellefteå in Svezia e Dubai negli Emirati Arabi Uniti. La tabella seguente indica l'intervallo di temperatura dei luoghi di svolgimento dei test.

| Città | Zona climatica IEC | Intervallo di temperatura | Le condizioni meteorologiche sono oggetto di particolare attenzione |

Dubai | Caldo umido | Da 15 °C a 50 °C | Alte temperature, corrosione, deterioramento dei materiali |

Lund | Caldo temperato | Da -15 °C a 35 °C | Condensa, ghiaccio o neve |

Skellefteå | Freddo temperato | Da -35 °C a 30 °C | Temperature fredde, ghiaccio o neve |

Test delle body cam

Le body cam fanno parte della gamma Axis e richiedono un metodo di prova diverso. Questo perché le body cam vengono indossate e utilizzate in situazioni dinamiche e sono sottoposte a molti movimenti. Gli ingegneri di Axis utilizzano urti piccoli ed estremi, variazioni di temperatura e un test di caduta libera da 2 metri per verificare la robustezza generale e la resistenza agli urti del prodotto.

Questi test contribuiscono a valutare la reazione del prodotto a cambiamenti repentini di temperatura quando viene spostato dall'esterno all'interno o sottoposto a cadute al suolo e ad altri urti che potrebbero verificarsi durante l'uso, la resistenza all'abrasione e alla polvere quando viene indossato, le prestazioni della batteria e la durata di vita.

Prove di qualità durante la produzione

Un prodotto deve offrire tutte le funzionalità previste già all'avvio ed essere sempre accompagnato da una documentazione completa per i partner e i clienti finali. Per preservare la garanzia di qualità, tutti i prodotti Axis vengono testati accuratamente durante la produzione e i materiali vengono selezionati attentamente.

Produzione

I produttori che lavorano per Axis devono applicare controlli di qualità in tutte le fasi di produzione. La garanzia di qualità riguarda tra le altre cose componenti, strumenti, gestione, selezione/formazione del personale, prodotti finiti, imballaggio dei prodotti. Il prodotto finito deve rispettare le specifiche di progettazione sotto tutti gli aspetti.

In tutti gli stabilimenti di produzione Axis, i controlli di qualità iniziano non appena arrivano i componenti. I singoli componenti vengono controllati e misurati. La maggior parte, inclusi tutti i componenti critici come i sensori di immagine, gli obiettivi, i chip specifici per i prodotti e tutte le meccaniche vengono procurati da Axis per assicurare la garanzia di qualità in tutta la catena logistica. I componenti generici sono affidati a fornitori incaricati da Axis. Dopo il controllo dei componenti, le parti elettroniche vengono montate su scheda utilizzando metodi di produzione all'avanguardia. Per garantire che non venga tralasciato nessun errore, vengono utilizzati test automatici e manuali, tra cui ispezioni ottiche, visive e a raggi X. Le schede di circuito assemblate vengono testate elettricamente prima di essere approvate per la fase successiva, che consiste nell'assemblaggio del prodotto finito in un'apposita camera bianca. Per allineare perfettamente il sensore e l'obiettivo delle telecamere Axis, si utilizza un sistema di allineamento attivo brevettato. Una volta completato l'assemblaggio del prodotto finito, viene eseguita una serie di test funzionali. Ogni singola unità viene testata. Benché alcuni test siano automatici, tutte le unità vengono approvate anche da un operatore specializzato.

Nella fase successiva, ogni prodotto viene esaminato in uno dei centri di configurazione e logistica Axis (CLC) in varie sedi in tutto il mondo. Le procedure di controllo qualità vengono avviate fin dall'arrivo dei prodotti. Quando un cliente effettua un ordine, prima di essere imballati, i prodotti vengono prelevati, configurati e sottoposti nuovamente a diversi test simili a quelli effettuati durante la produzione. Ogni prodotto è affidato a un collaudatore dedicato.

Materiali

I materiali scelti in un prodotto Axis vengono selezionati con cura per soddisfare tutti i requisiti. Axis utilizza spesso plastiche riciclate che contribuiscono a ridurre l'impatto ambientale ed è in stretto contatto con i fornitori di materiali.

Le finestre dei prodotti Axis sono realizzate in policarbonato (PC) e vetro, mentre le cupole sono in policarbonato (PC). Il policarbonato è stato preferito al polimetilmetacrilato (PMMA) generalmente più utilizzato. Il PMMA è più fragile, mentre il PC è caratterizzato da un'eccellente resistenza agli urti e ottime proprietà ottiche. Il policarbonato utilizzato per i prodotti Axis è della più alta qualità ed è fornito dai più importanti produttori del settore. È utilizzato per prodotti che subiscono comunemente urti e collisioni, come gli scudi degli agenti di polizia, le recinzioni dei campi da hockey e i cupolini degli aerei da caccia. Grazie al materiale in policarbonato e ai vigorosi test IK, se viene colpita, la finestra in plastica di un prodotto Axis in genere riporta solo qualche segno, ma non si rompe né si frantuma.

Per le finestre e le cupole delle telecamere, Axis utilizza materiali in policarbonato con rivestimento robusto per migliorare la resistenza ai raggi UV e all'abrasione. Per le coperture non trasparenti si utilizzano leghe di policarbonato e altri materiali che aumentano ulteriormente la resistenza agli ultravioletti.

I prodotti Axis sono realizzati con materiali con coefficienti di espansione termica molto bassi e compatibili, in modo da ridurre le alterazioni di messa a fuoco dovute alle variazioni di temperatura. Questo riduce al minimo l'effetto della temperatura sulle dimensioni degli obiettivi, dei portaobiettivi e dei supporti del sensore, evitando così il movimento dell'obiettivo e consentendo di mantenere meglio una qualità dell'immagine elevata.